AX MIG Welder – Roboterschweißgerät

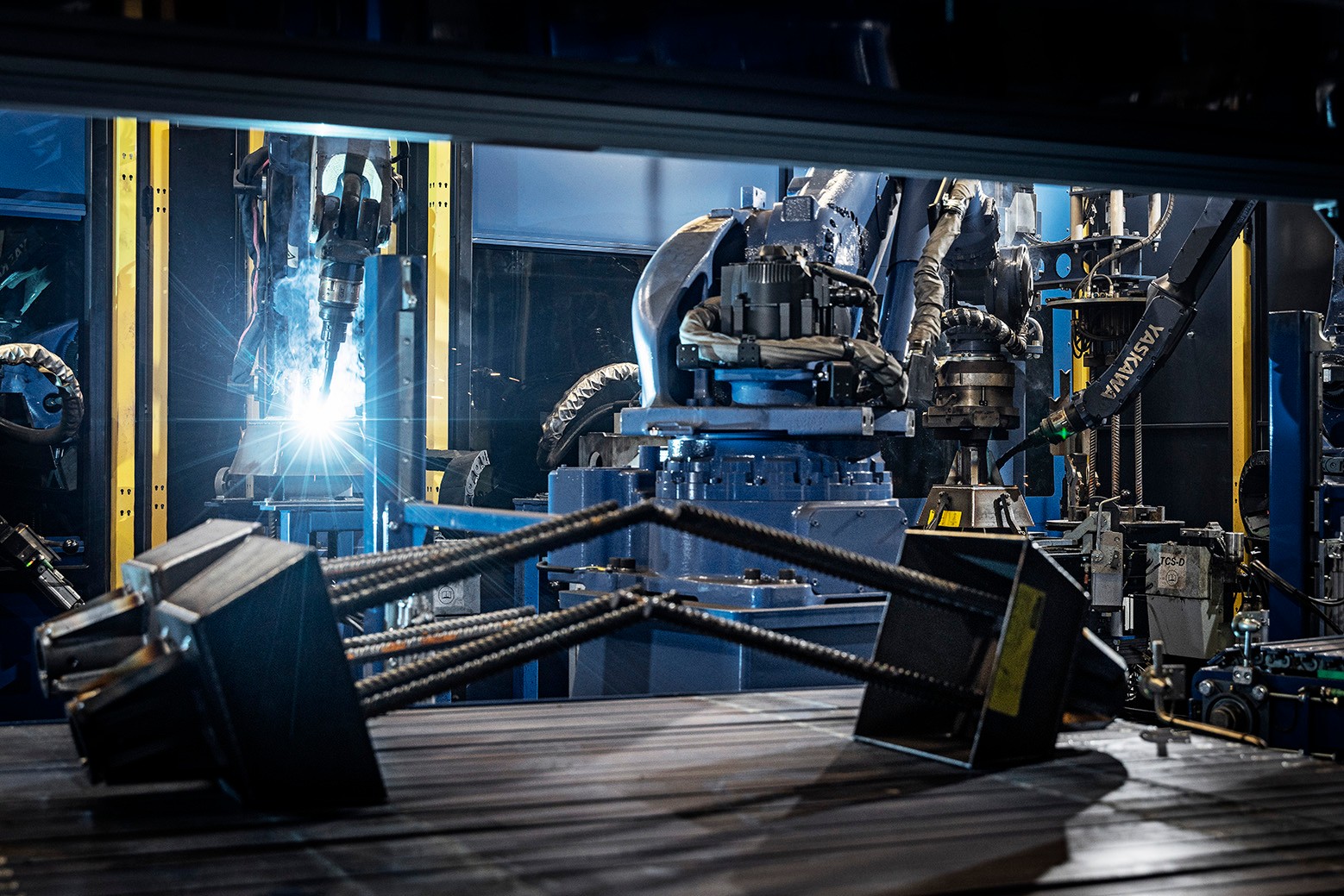

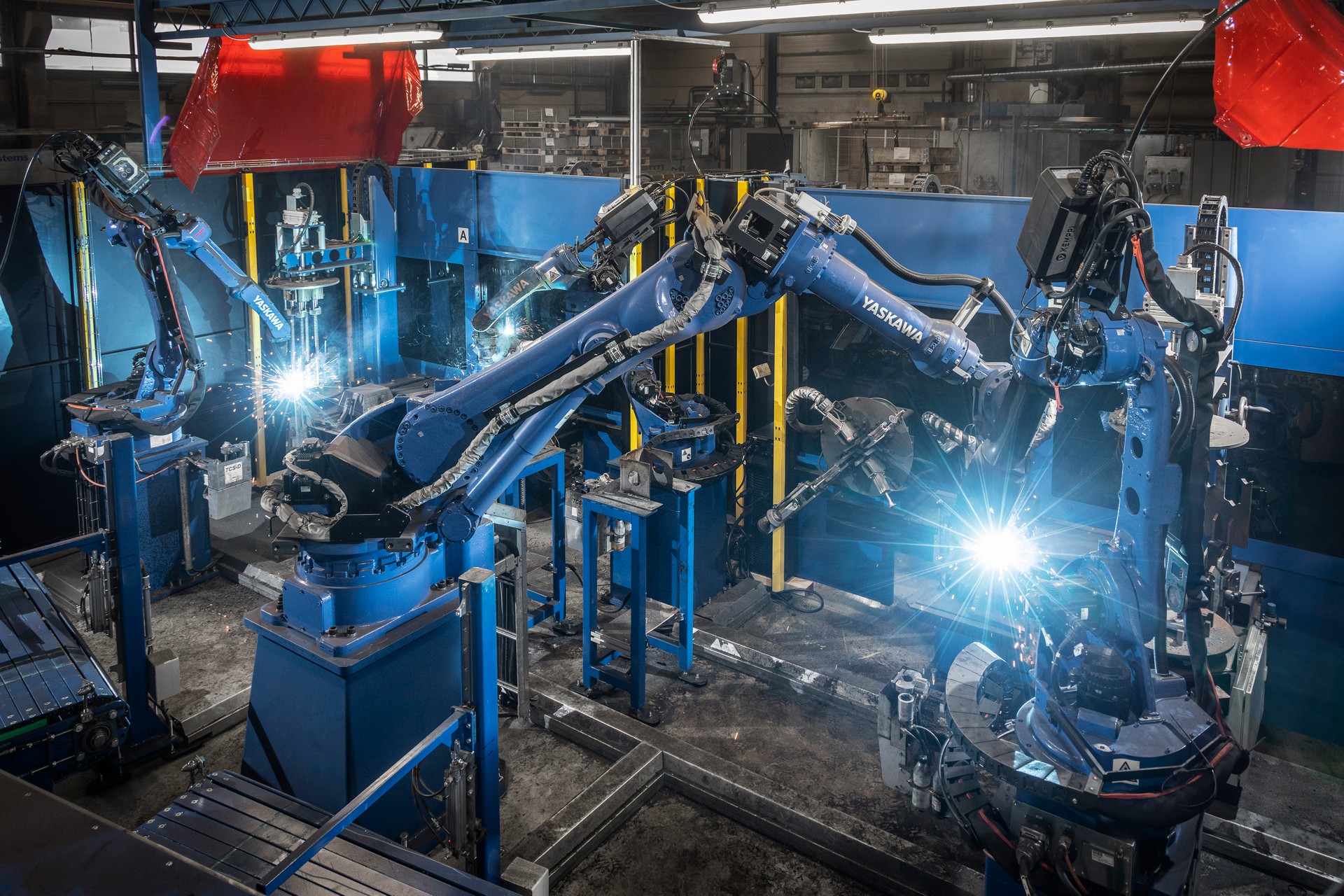

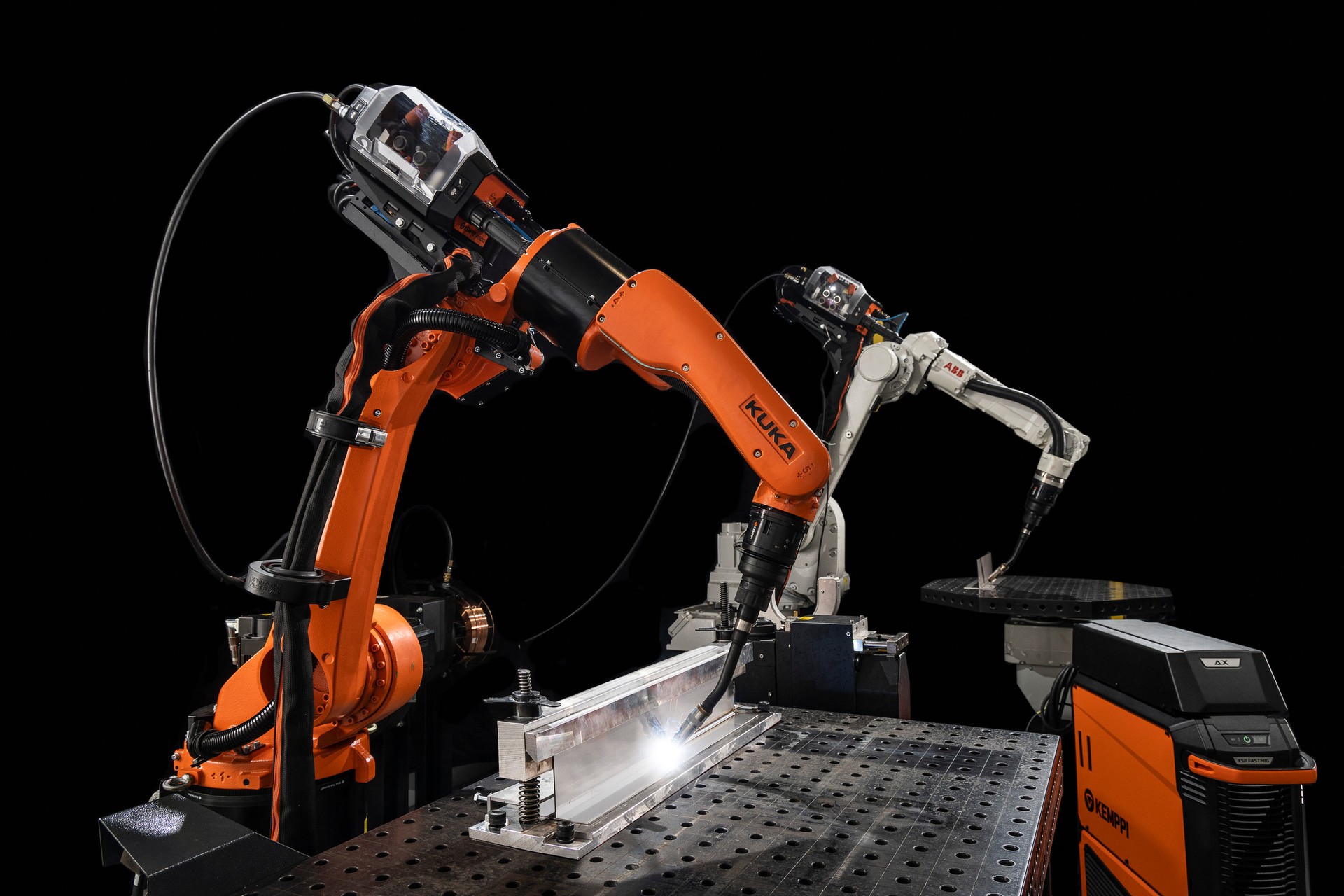

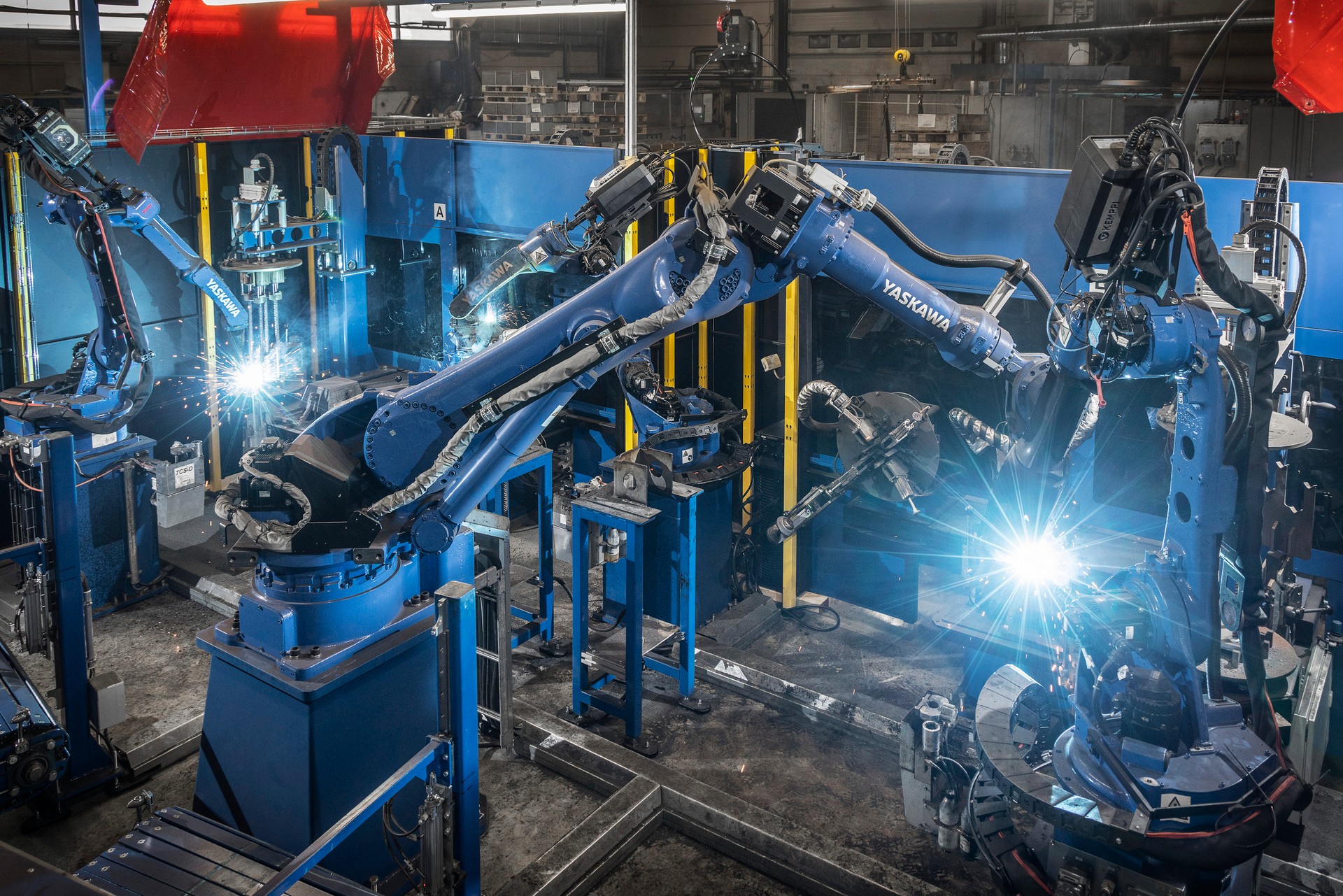

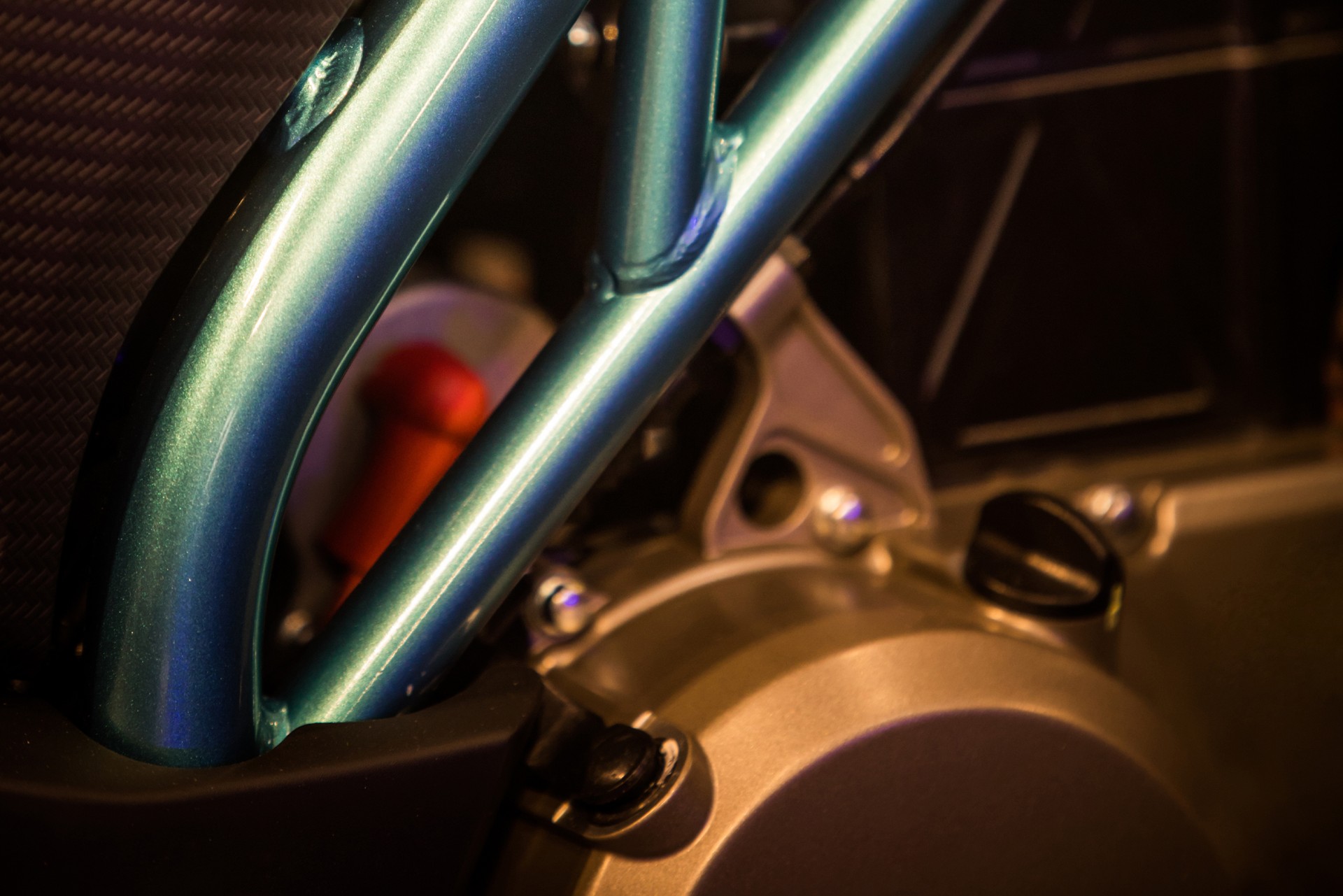

Der AX MIG Welder von Kemppi bringt starke Leistung und maximales Produktivitätspotenzial in Roboterschweißsysteme ein. Nutzen Sie die einfache Integration und stellen Sie wiederholbare, hochwertige Schweißnähte beim Hochleistungs-Lichtbogenschweißen sicher.

- Startseite

- Roboterschweißen

- AX MIG Welder

Einfache Integration, schnelle Einrichtung

Nur ein bis zwei Stunden Einrichtungszeit und schon ist der AX MIG Welder schweißbereit.

Leichte Bedienbarkeit

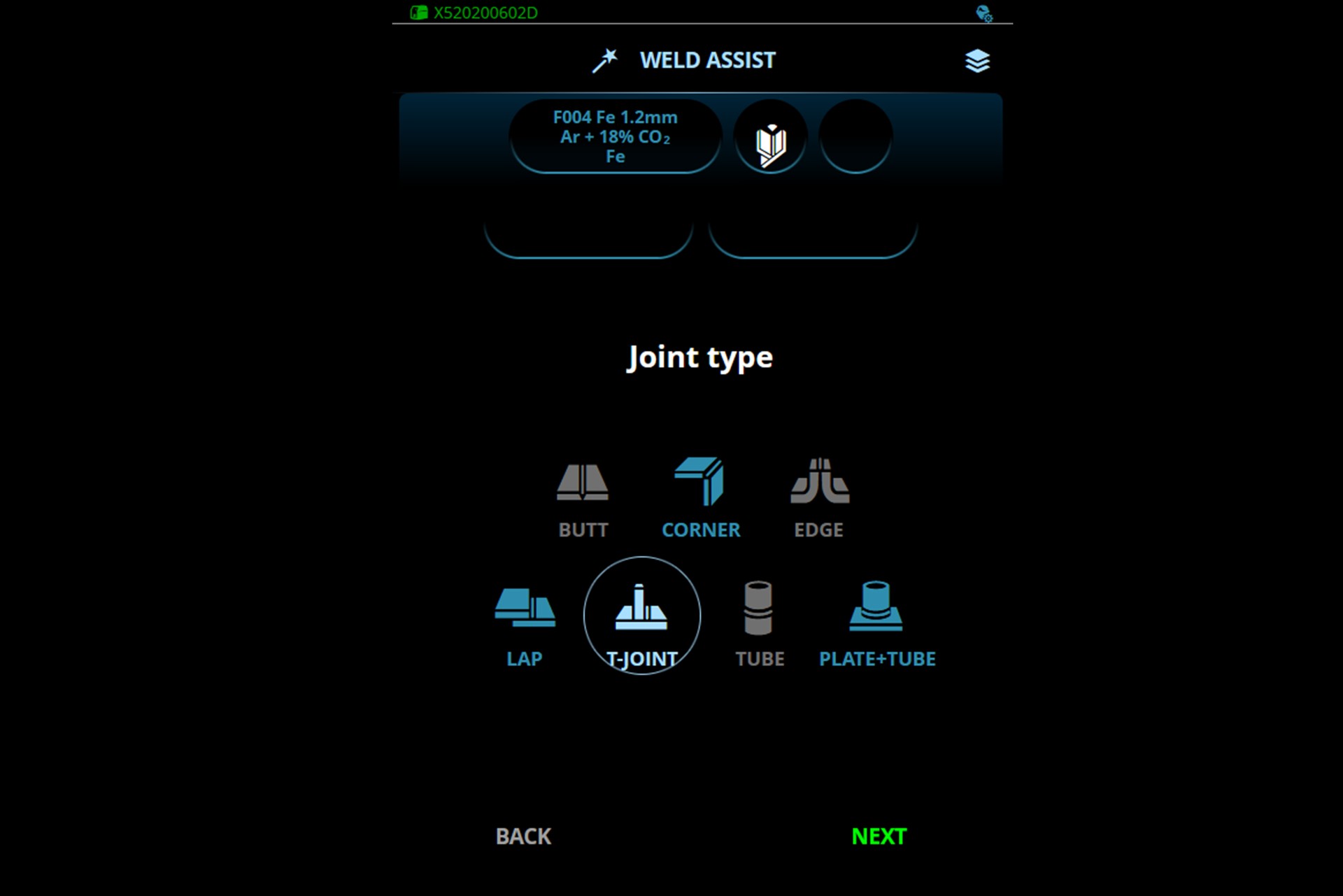

Übersichtliche und leicht zu bedienende, browserbasierte Benutzerschnittstelle mit dem Assistenztool Weld Assist für bis zu 60 % schnelleres Einstellen der optimalen Schweißparameter.

Hohe Leistung, niedriger Wartungsbedarf

430 A bei ED 100 % und die auf Roboterschweißen optimierten Schweißprozesse MAX und Wise steigern die Produktivität.

Rückverfolgbares Hochleistungs-Roboterschweißen

Ermöglicht Drahtvorschub bis zu 50 m

Der RA50R ist ein Hilfsvorschubgerät für den Drahtvorschub über lange Strecken bis zu 50 m von einem Fass oder einer Spule. Er entlastet den Hauptdrahtvorschub, erhöht die Lebensdauer und gewährleistet eine 24/7-Produktion. Dank der automatischen adaptiven Drahtvorschubkraftregelung (AMC™) ist beim Anschluß des Vorschubs keine Kalibrierung oder Einstellung erforderlich. Er ist ein unverzichtbares Produkt für Portal-Roboterschweißsysteme.

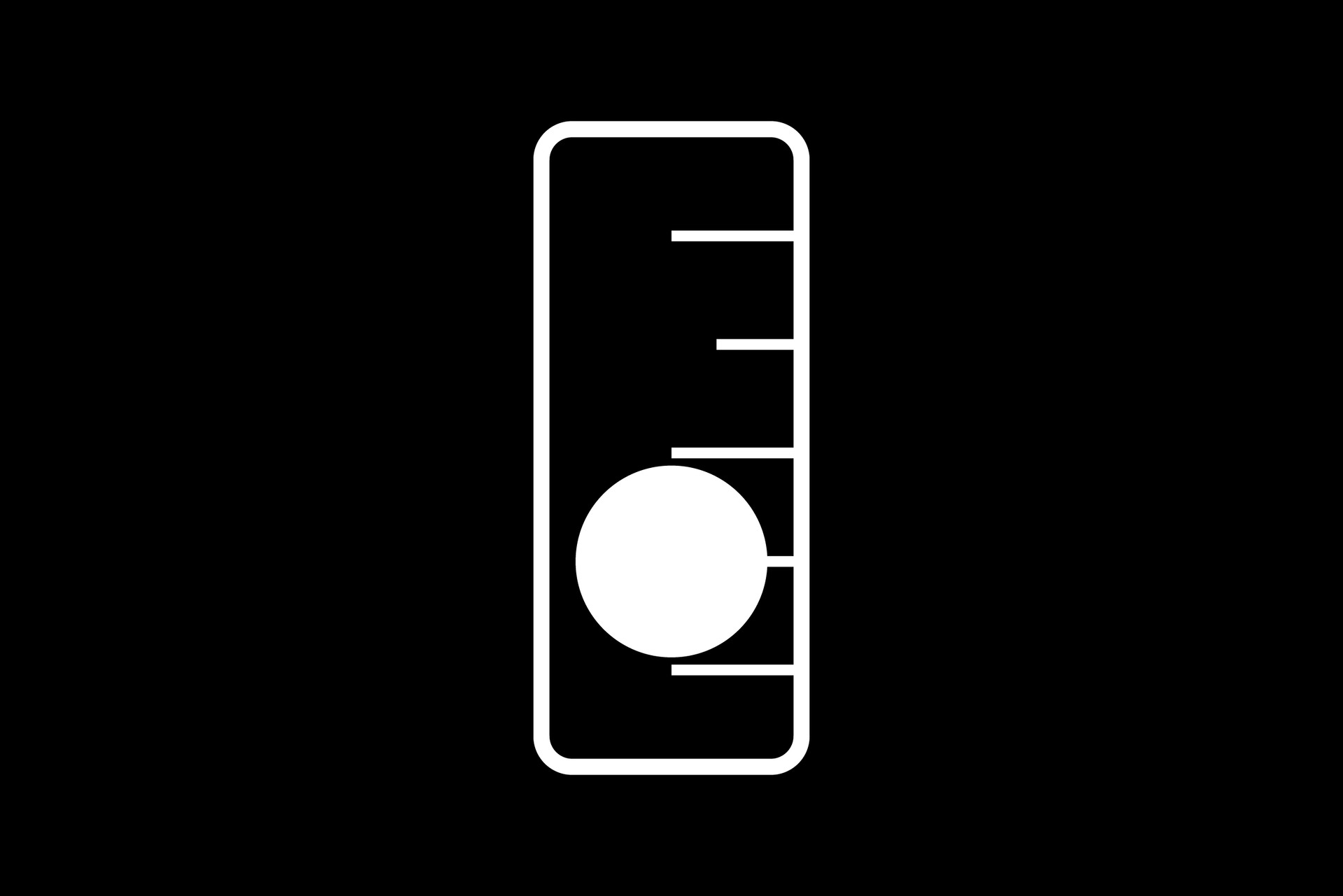

Intuitive erfassbare Benutzeroberfläche (WebUI)

Die intuitiv erfassbare, leicht zu bedienende und browserbasierte Benutzerschnittstelle ermöglicht das Einstellen von Maschinen per Fernzugriff. Das spart Zeit beim Einrichten und ermöglicht das Verwalten und Überwachen von Systemen während der gesamten Nutzungsdauer. Die Benutzeroberfläche kann mit allen Geräten mit Webbrowser genutzt werden – Mobiltelefon, Tablet, Laptop oder alle anderen Industrie-PCs.

Einfache Integration

Der AX MIG Welder lässt sich schnell und einfach integrieren – dank seiner Vernetzungsoptionen, die neue Möglichkeiten eröffnen, das Beste aus dem Lichtbogenschweißen mit Robotertechnik herauszuholen. Das schnelle und einfache Einrichten und Integrieren sowie der lebenslange Support von Kemppi sorgen dafür, dass die Arbeit vom ersten Tag an schnell und einfach von der Hand geht – und das und auch weit in die Zukunft.

Größere Schweißbadkontrolle beim Positionsschweißen

MAX Position unterstützt die Bewältigung von Gravitationseffekten auf flüssige Schweißbäder. MAX Position verbessert die Kontrolle und das Vertrauen bei Positionsarbeiten. Es eignet sich hervorragend zum Füllen und Verschließen von Stahl, Edelstahl und Aluminium in der Position PF. MAX Cool ist auf das Roboterschweißen optimiert.

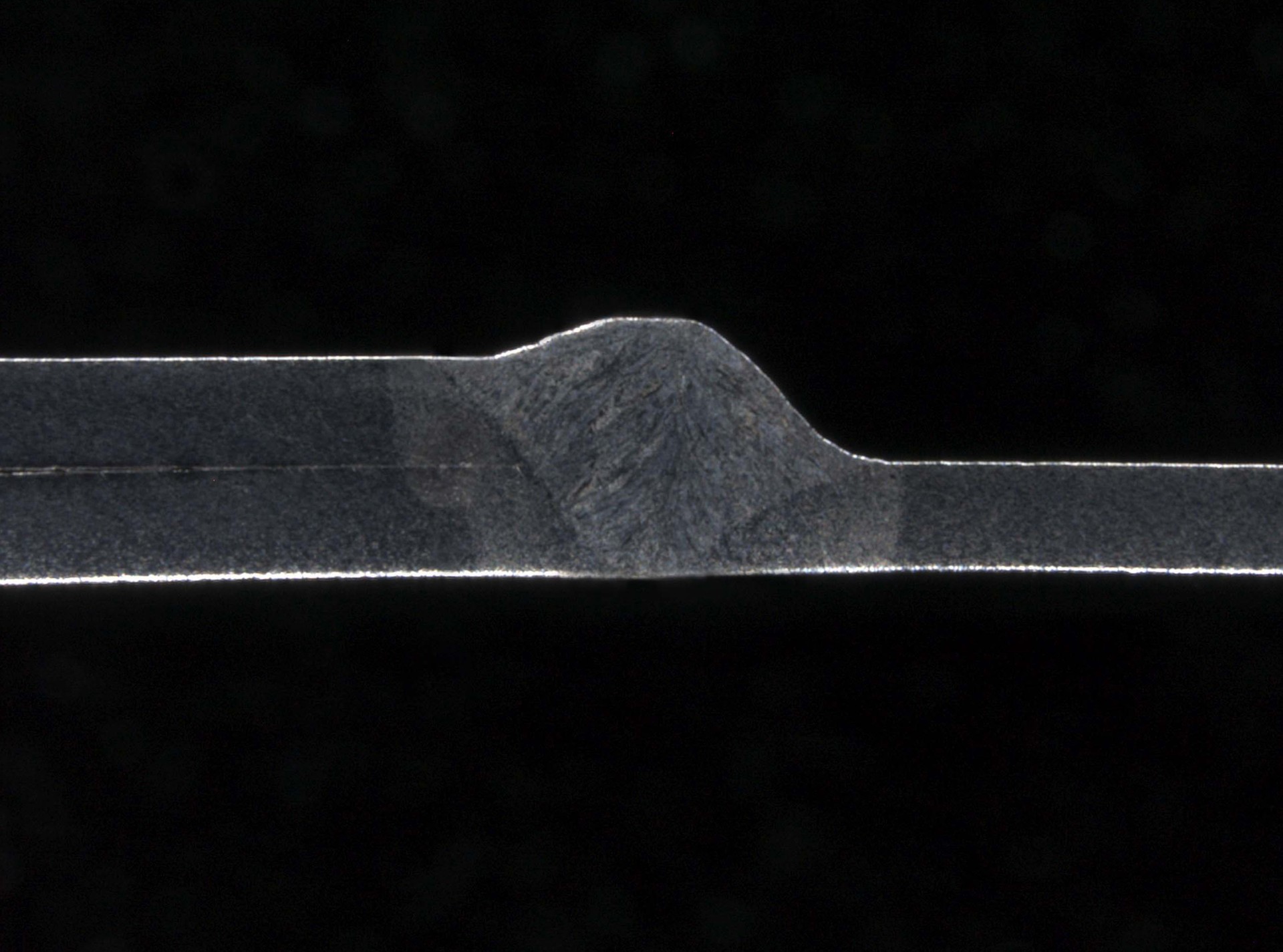

Über 30 % weniger Wärmeeintrag

MAX Cool senkt den Wärmeeintrag um bis zu 32 % und verbessert die Kontrolle wenn übermäßig hohe Temperatur die Stabilität des Schweißbades negativ beeinflusst und die Verformung der Verbindung erhöht. MAX Cool ist die ideale Lösung für diverse Einsatzgebiete, darunter Feinblechverarbeitung, Wurzelschweißen, Spaltüberbrückung sowie Verbinden dünner stranggepresster Abschnitte mit massivem Zusatzwerkstoffen wie Fe, Ss, CuAl8 und CuSi3. MAX Cool ist auf das Roboterschweißen optimiert.

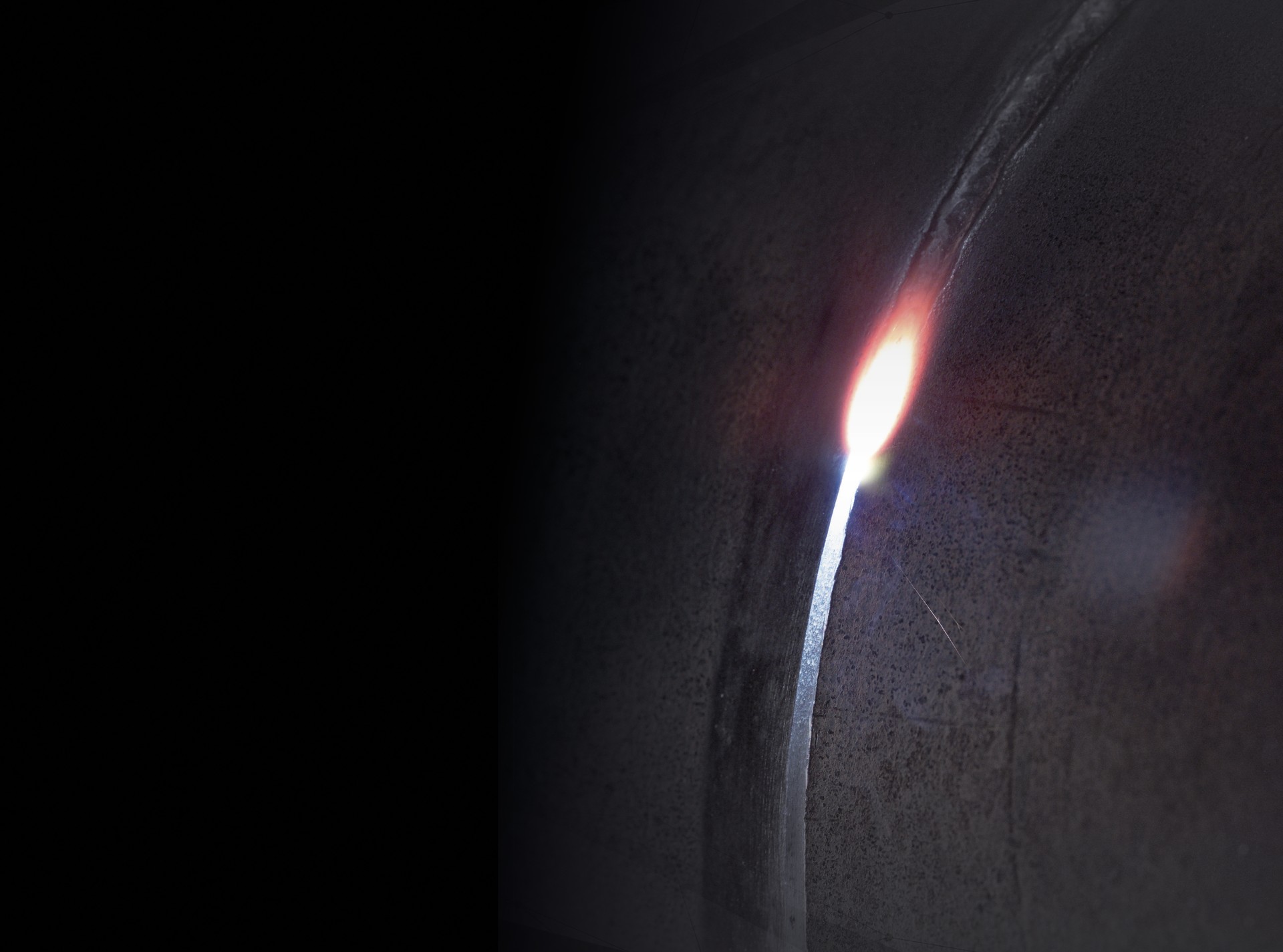

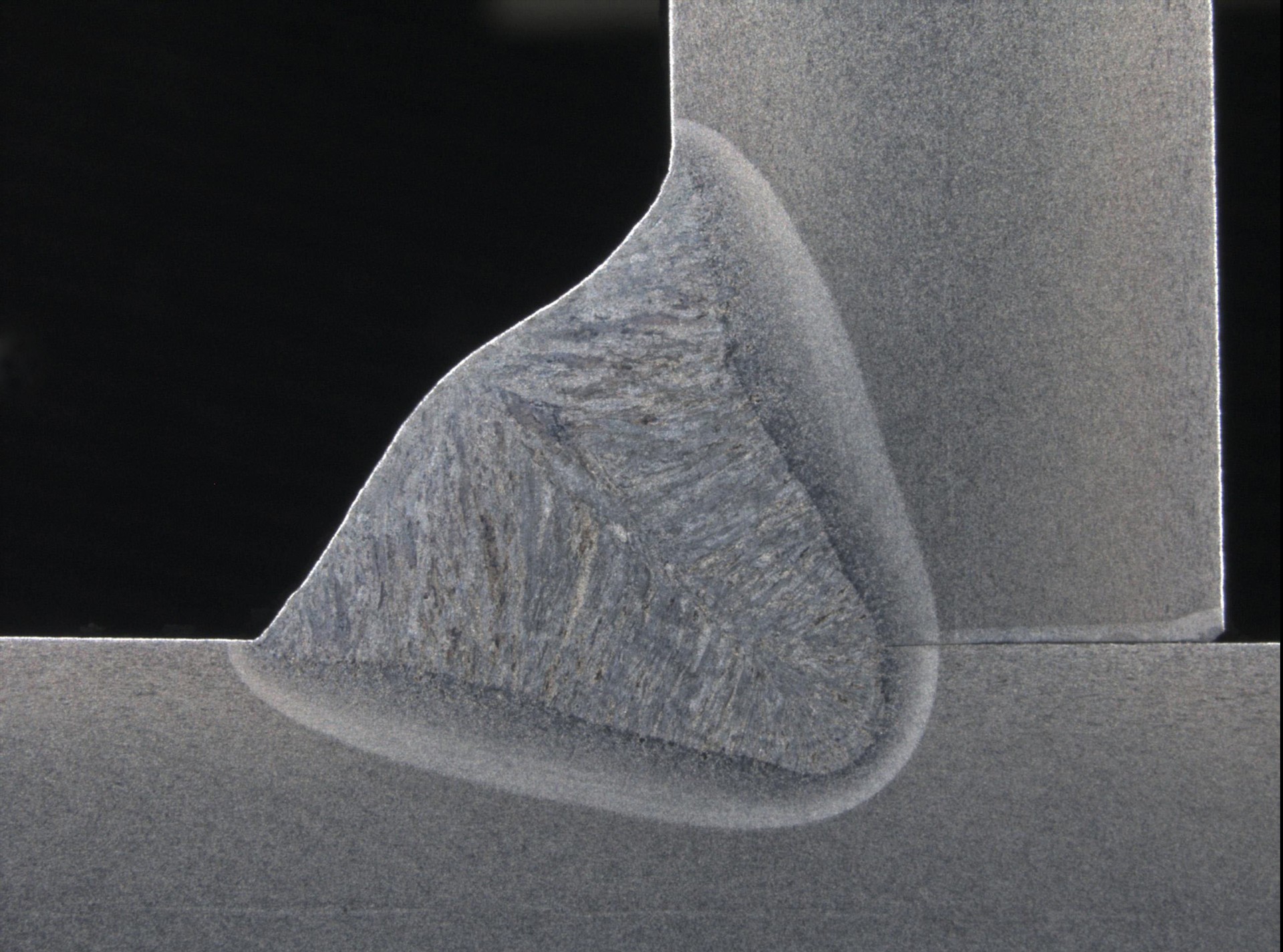

Hocheffizientes Schweißen von Wurzellagen

WiseRoot+ ist ein optimiertes Kurzlichtbogenschweißverfahren für das Schweißen von Wurzellagen ohne Schweißbadsicherung. Das Verfahren ist sehr effektiv, wesentlich schneller als das E-Handschweißen (MMA), WIG-Schweißen und Standard-MIG/MAG-Kurzlichtbogenschweißen und gewährleistet dennoch qualitativ hochwertige Schweißnähte. Feststehende Rohre können in jeder Position geschweißt werden und es ist möglich, den Fugenwinkel abhängig von der Anwendung um bis zu 40 % zu reduzieren. WiseRoot+ ist auf das Roboterschweißen optimiert.

Erhöhte Schweißgeschwindigkeit und bessere Qualität

WiseThin+ wurde für das schnelle und produktive automatisierte Dünnblechschweißen von Eisen- und Nichteisenmetallen entwickelt. Mit dem Schweißverfahren können Sie in jeder Position und auch fallend schweißen, selbst bei breiten Spalten oder unterschiedlichen Spaltbreiten. Die Schweißbadkontrolle ist ausgezeichnet und Anzahl sowie Größe der Spritzer ist reduziert. WiseThin+ ermöglicht einen bis zu 25 % geringeren Wärmeeintrag als normales MIG/MAG-Schweißen, wodurch Materialverformungen und Nacharbeiten reduziert werden. WiseThin+ ist auf das Roboterschweißen optimiert.

Hohe Geschwindigkeit und leichte Verwendbarkeit

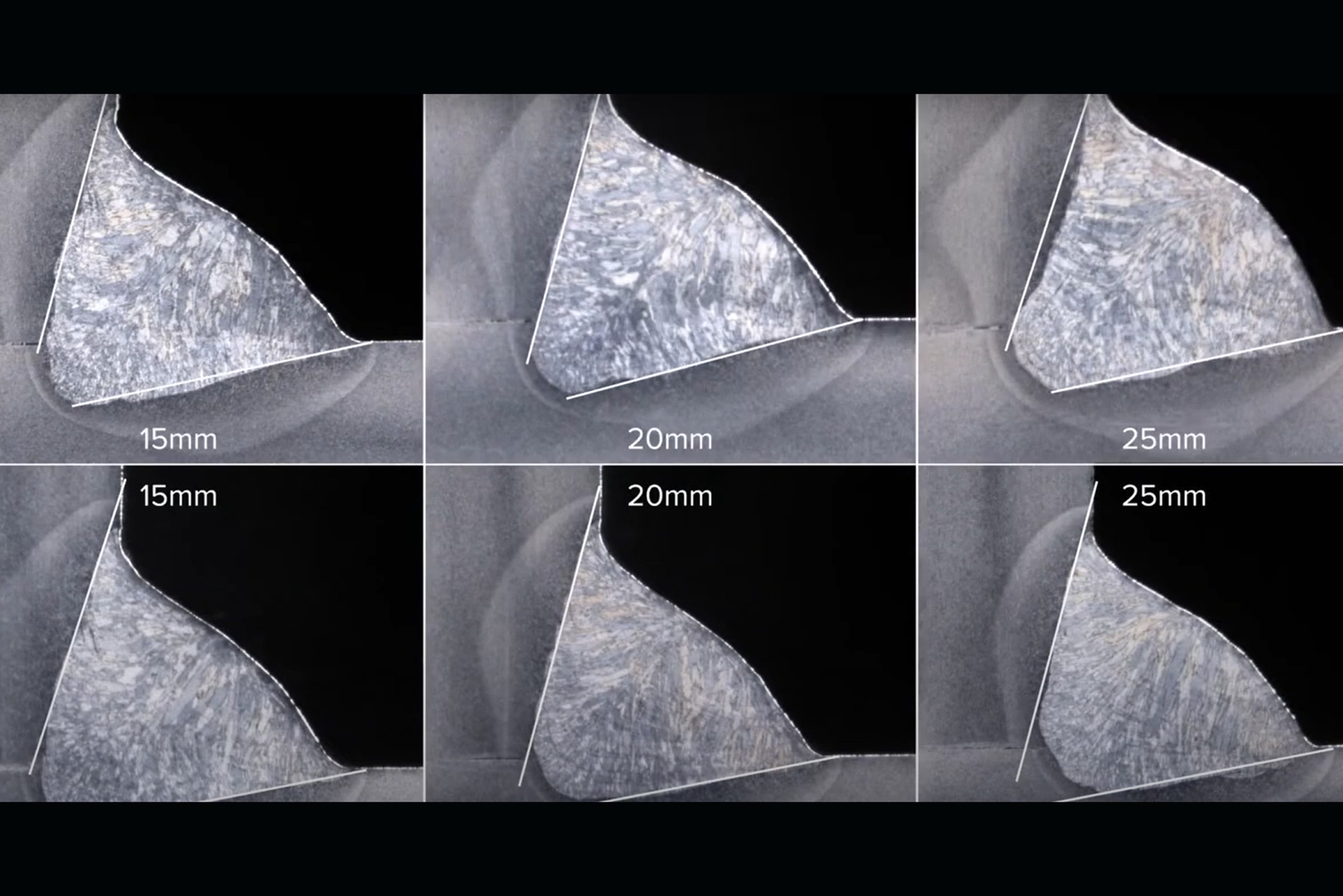

Die optimierte Schweißfunktion WiseFusion erzeugt einen sehr konzentrierten und energiedichten Lichtbogen, der den Schweißvorgang beschleunigt und den Wärmeeintrag senkt. Der konzentrierte Einbrandbereich ermöglicht das Schweißen von engen und tiefen Fugen. WiseFusion bewirkt einen hervorragenden Einbrand ohne die Gefahr von Einbrandkerben. Der fokusierte Lichtbogen vereinfacht außerdem die Schweißbadkontrolle beim Positionsschweißen.

Gleichmäßiger Einbrand unter schwierigen Bedingungen

Die optimierte Schweißfunktion WisePenetration hält die Schweißstromstärke und damit den Einbrand konstant. Normalerweise ändert sich beim MIG/MAG-Schweißen die Stromzufuhr zum Schweißbad, da der Schweißer oder das Werkstück den Abstand zwischen Schweißfuge und Schweißbrennerdüse bestimmt. Diese Abweichungen können Qualitätsprobleme wie z. B. einen mangelhaften Schmelzfluss, einen unvollständigen oder ungleichmäßigen Einbrand, Veränderungen im Schweißprofil und natürlich Schweißspritzer zur Folge haben. WisePenetration beseitigt diese Probleme und reduziert den Aufwand an nachfolgenden Schleif- und Reparaturarbeiten. WisePenetration ist auf das Roboterschweißen optimiert.

Bei Baustahl die Effizienz steigern und Schweißspritzer reduzieren

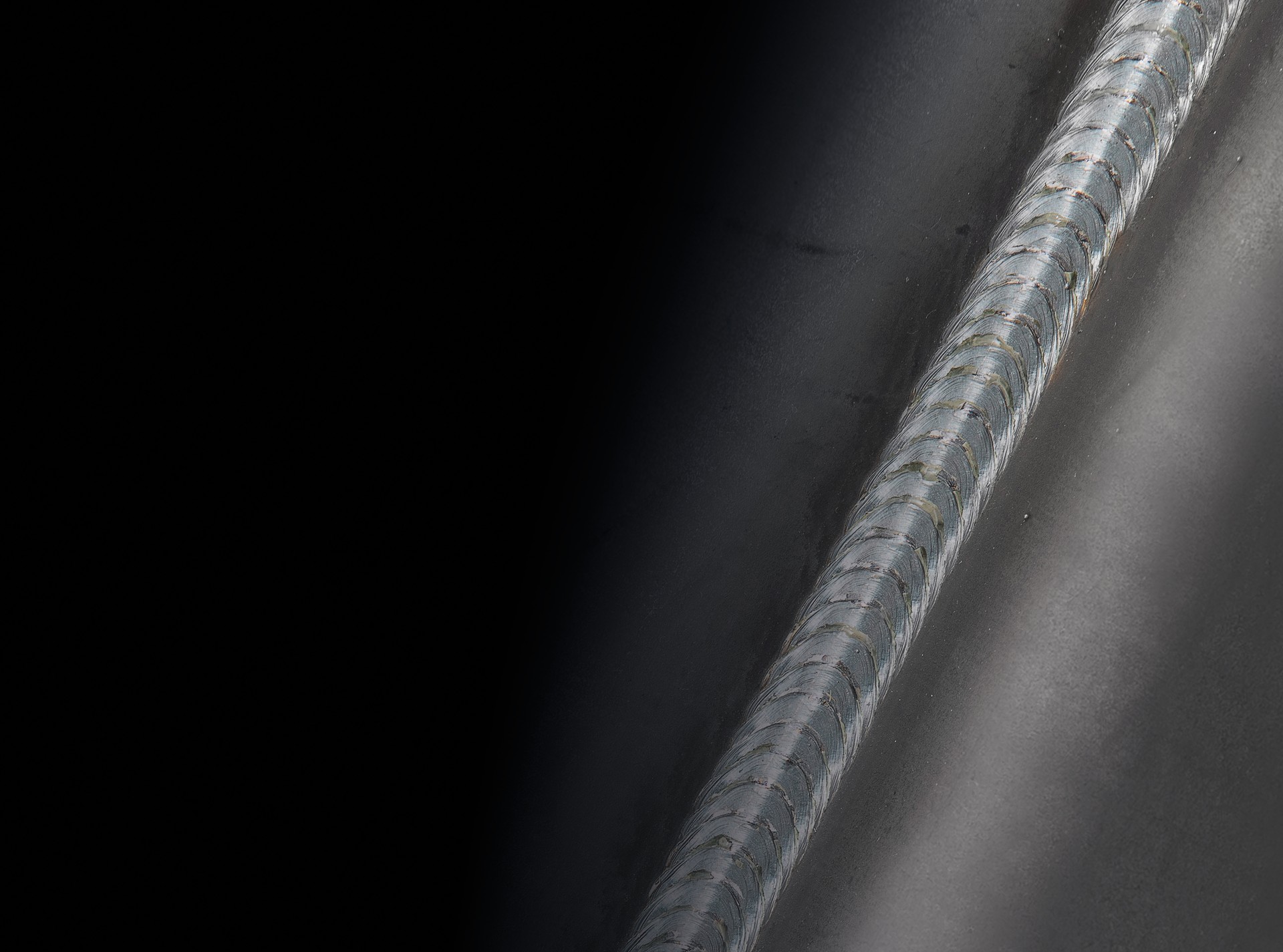

Optimierte Lichtbogeneigenschaften für unterschiedliche Übertragungsmodi machen mit WiseSteel das MIG-Schweißen von Kohlenstoffstählen leicht und effizient. Zum Beispiel werden dank des intelligenten Steuerungssystems Probleme mit Schweißspritzern im Übergangslichtbogenbereich in Angriff genommen. Dies wird durch abwechselnde Kurzlichtbogen- und Sprühübertragung erreicht, was die Schweißspritzer um bis zu 30 % reduziert, die Schweißgeschwindigkeit erhöht und für qualitativ hochwertige Schweißnähte mit regelmäßigem Fischschuppenmuster sorgt.

AX MIG Welder für das Schweißen von Stahl

In der industriellen Fertigung werden noch immer häufig unlegierte Stähle verwendet. Dank Roboterstationen kann das Fertigen von Teilen aus Baustahl noch schneller erfolgen. Darüber hinaus ist dies auch möglich durch den Einsatz spezieller, hocheffizienter Schweißprozesse in Schweißgeräten sowie der Möglichkeit diese Geräte durch das Hochladen neuer Schweißkurven kontinuierlich weiter zu entwickeln. Das wiederum ermöglicht eine noch höhere Effizienz bei gleichbleibend hoher Qualität. Typische Branchensegmente: Schiffbau, Offshore, allgemeine Industrie, Maschinenbau und Containerbau. Um ein Beispiel einer AX MIG Welder-Konfiguration (nur als Referenz) für das Schweißen von Stahl anzusehen, klicken Sie "Mehr erfahren" an.

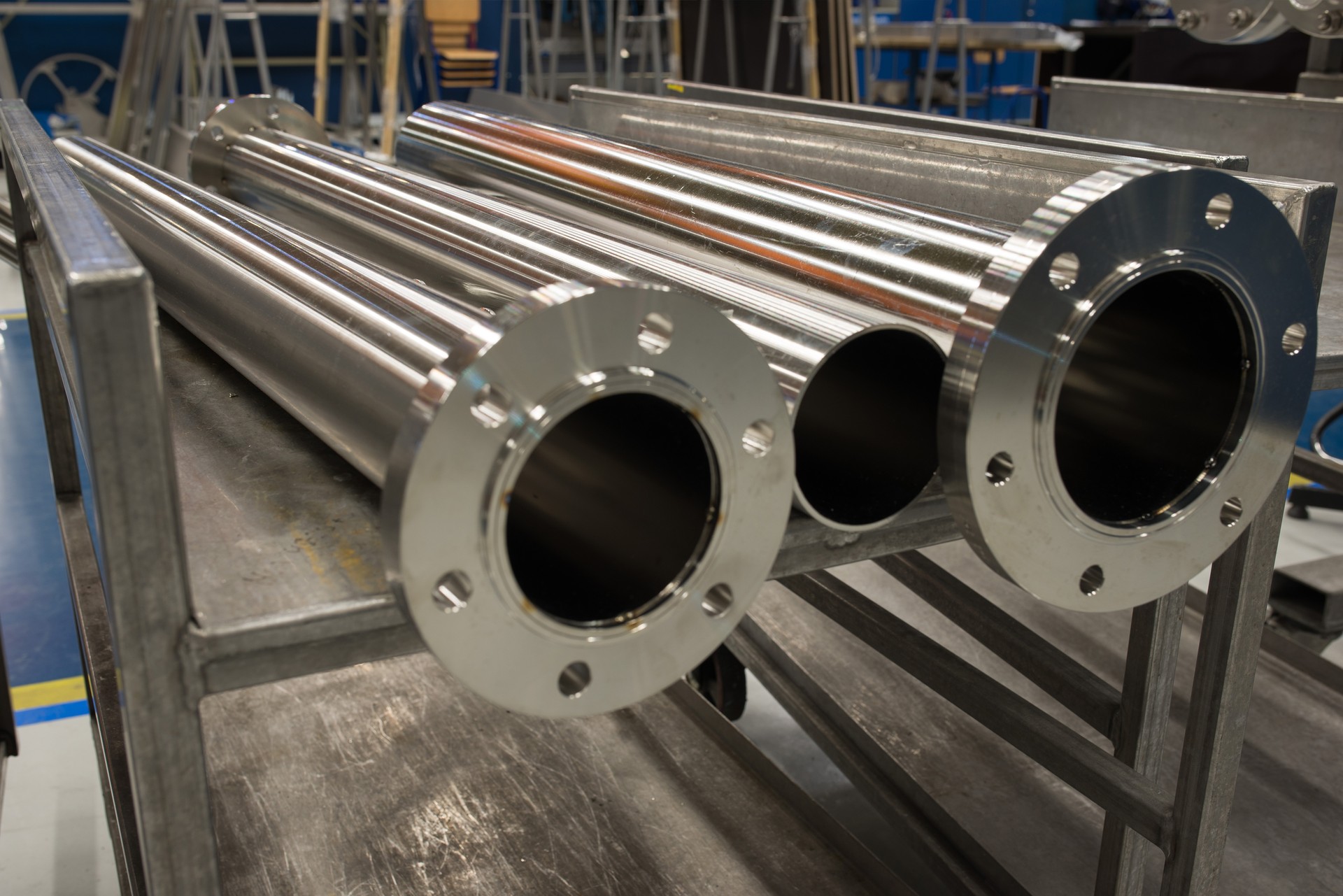

Schweißmaschine MIG-Schweißgerät für das Schweißen von Edelstahl

Der Anteil von Edelstahl an der industriellen Produktion wächst stetig. Das Material ist anspruchsvoller als Baustahl, aber dank der Einhaltung von Produktionsvorschriften, die beim Roboterschweißen viel einfacher sind, ist das Schweißen von Edelstahl mittlerweile äußerst effizient. Der Einsatz modernster Schweißgeräte in Roboterstationen ermöglicht schnelles und flexibles Anpassen der Station an ständig wechselnde Stahlsorten und höhere Qualitätsanforderungen. Ein Schlüsselfaktor in der Entwicklung dieser Branche ist die Schweißausrüstung mit integrierter Kontrolle der Schweißparameter. Typische Branchensegmente: Lebensmittelindustrie, chemische Industrie, Prozessindustrie, pharmazeutische Industrie, Rohre und Pipelines. Um ein Beispiel einer AX MIG Welder-Konfiguration (nur als Referenz) für das Schweißen von Edelstahl anzusehen, die entsprechende Option für weitere Informationen anklicken.

AX MIG Welder für das Schweißen von Aluminium

Aluminium wird in der Fertigung immer häufiger als Material verwendet. Es ist eine leichte Alternative zu Stahl, da das Verhältnis von Festigkeit zu Gewicht sowie die Korrosionsbeständigkeit besser ist. Allerdings verhält sich dieses Material beim Schweißen nicht wie Stahl, da insbesondere die Wärmeleitfähigkeit höher und der Schmelzpunkt niedriger ist. Die Effizienz und Qualität des Schweißens von Aluminium hängen weitgehend von der richtigen Ausrüstung und den richtige Schweißkurven ab. Typische Branchensegmente: Boots- und Schiffbau, (E-)Mobilität, Anhänger, Automobil, Radrahmen und Batteriezellenkühlung. Um ein Beispiel einer AX MIG Welder-Konfiguration (nur als Referenz) für das Schweißen von Aluminium, klicken Sie "Mehr erfahren" an.

Assistenztool Weld Assist für schnelles Einstellen der Parameter

AX MIG Welder beinhaltet das Assistenztool Weld Assist für schnelles Einrichten. Einfach die Verbindungsart, Schweißposition und Materialstärke auswählen und der Roboter ist schweißbereit. Weld Assist unterstützt die Materialien AI, Fe und Ss sowie die Prozesse 1-MIG und Pulsschweißen.

Lichtbogendauer und Schweißparameter verfolgen

WeldEye ArcVision ist eine integrierte Lösung für die Industry 4.0. Sie verfolgt für besseren Einblick in die Schweißproduktion die Lichtbogendauer und die Schweißparameter. Aktivieren Sie unverbindlich Ihre kostenlose dreimonatige Testlizenz für WeldEye ArcVision. Die Testlizenz umfasst auch das Modul WeldEye Welding Procedures, um die Funktion digitale WPS (dWPS) testen zu können.

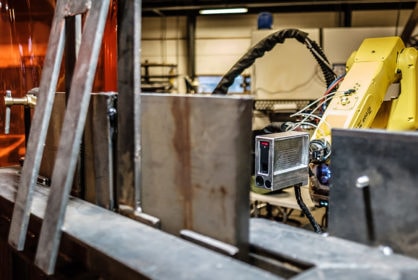

Nahtverfolgung durch Lichtbogen (Through Arc Seam Tracking, kurz TAST)

Die Stromquelle sendet die Länge von Lichtbogen und Brennerabstand als einen Wert an den Roboter. Der Roboter verwendet diesen Wert, um den Brennerabstand stabil zu halten und in der richtigen Bahn zu schweißen. Für die Nahtpositionierung ist das Pendeln des Roboters erforderlich. Diese Funktion wird verwendet, wenn der eingelernte Schweißpfad nicht genau mit der tatsächlichen Naht übereinstimmt. Zum Beispiel beim Schweißen großer Werkstücke auf Werften, im Maschinenbau, in der Kraftwerksindustrie und anderen Branchen.

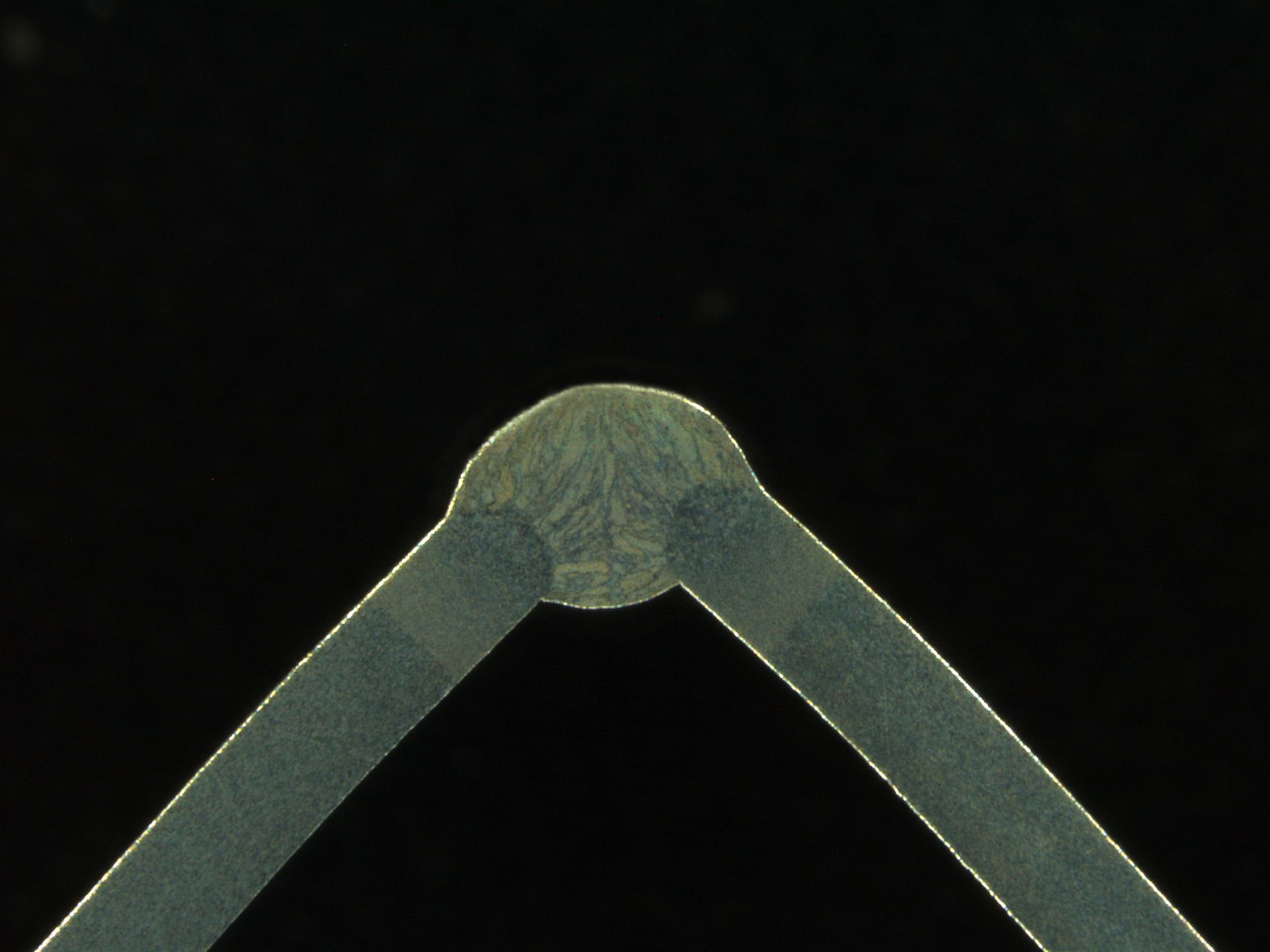

Touch Sense Ignition (TSI)

Touch Sense Ignition (TSI) ermöglicht zuverlässiges und kurzschlussfreies Zünden. Es minimiert Schweißspritzer und den Reinigungsaufwand nach Abschluss der Schweißarbeiten.

Touch Sensing

Mit der Touch-Sensing-Funktion findet der Roboter den Anfangspunkt und/oder Endpunkt der Naht. Dabei leitet die Stromquelle die Suchspannung auf den Schweißdraht oder die Gasdüse (50 bis 200 V). Sobald der Draht oder die Düse ein geerdetes Werkstück berührt, wird Roboter darüber benachrichtigt speichert die Position.

Collision Detection

Die Funktion der Stromquelle zum Erfassen von Kollisionen überträgt die Nachricht vom Kollisionsdetektor über den Anschluss des Drahtvorschubgeräts an den Feldbus oder eine optionale I/O-Karte des Roboters. Für diese Funktion ist ein am Flansch des Roboters montierter Kollisionssensor erforderlich.

Gasdurchsatzmessung

Der Gasdurchsatzmesser kontrolliert den Gasstrom während des Schweißens und benachrichtigt den Roboter sofort, sobald der Gasdurchsatz unter den Grenzwert fällt.

Videos

Verwandte Blogs

New Kemppi Robotics Team

Achieving strategic goals and enhancing customer experience

Automated welding, Robotic welding, User experience

Get ready for welding automation

Robotic manufacturing technology is more capable than ever. To see how it impacts the welding industry, let's start by taking a closer look at some of the important trends and key considerations for anyone thinking about investing in welding automation.

Cobot welding, Robotic welding, Welding automation

Robotic welding of a workpiece requires seamless collaboration

A productive, high-quality robotic welding cell is created in collaboration between a robot integrator, a welding machine supplier, and a workpiece designer. The best solution for customizing a robotic welding cell is found when reliable welding equipment with different detection functions meets automation expertise early on in the design phase.

3D modeling, A7 MIG Welder, Industrial welding, MIG/MAG welding, Reduced gap technology (RGT), Robotic welding, Welding technology

Roboterschweißen

Roboterschweißanwendungen, -systeme und -techniken

Roboterschweißen, Schweißprozess, Robotisierung

Drei Lösungen für das Roboterschweißen

Schweißroboter sind schon lange kein Luxus mehr, der nur wenigen vorbehalten ist. Die Einführung von robusten und dennoch erschwinglichen Lösungen für das Roboterschweißen hat eine der Hürden beseitigt, die der Verbesserung der Schweißproduktivität oder der Qualität durch Automatisierung im Wege standen. Es gibt einige Dinge, die zu beachten sind, wenn Sie auf der Suche nach der besten Lösung für Ihr Unternehmen sind – um Ihnen die Entscheidung zu erleichtern, skizziere ich in diesem Blogbeitrag drei alternative Ansätze.

A7 MIG Welder, MIG-Schweißen, Roboterschweißen, Automatisiertes Schweißen

Power and Performance for Robotic Welding

Kemppi's new robotic welding machine is significantly more efficient and versatile than its predecessors. The AX MIG Welder is designed to maximize the potential of any robotic welding system – it offers powerful uninterrupted performance, an easy-to-use interface, and high-quality welds for more productive robotic arc welding operations.

Robotic welding, Automated welding, Welding robot

Neue Technologien tragen zur Entwicklung der Schwerindustrie bei

Kemppi beteiligt sich aktiv an der Entwicklung der Industrie und bietet sein Know-how für multidisziplinäre Innovationsprojekte an. Durch die Zusammenarbeit werden neue Arbeitsmethoden geschaffen und die Betriebsabläufe verbessert und verfeinert.

Künstliche Intelligenz, Automatisiertes Schweißen, Automobilindustrie, Industrieschweißen, MIG/MAG-Schweißen, Roboterschweißen

Schweißtrends: Prognosen für 2021

Immer zum Jahreswechsel gibt es aus allen erdenklichen Kanälen Rückblicke auf die Vergangenheit und Prognosen für die Zukunft. Machen wir keine Ausnahme von der Regel und werfen wir einen Blick auf die Schweißtrends im Jahr 2021, die die Branche und die Unternehmen (höchstwahrscheinlich) antreiben werden.

Qualitätskontrolle, Nachhaltigkeit, Schweißmanagement-Software, Schweißerschutz, Schweißtechnologie

Was werden die wichtigsten Trends beim Roboterschweißen im Jahr 2022 sein?

Von kollaborativen Robotern über unübertroffene Präzisionskontrolle bis hin zu Industrie 4.0 – wir stellen Ihnen die Top-Trends vor, die nach Ansicht unserer Experten den Markt für Roboterschweißen im Jahr 2022 stark beeinflussen werden.

A7 MIG Welder, Cobot-Schweißen, Industrie 4.0, Roboterschweißen

Cooperation helps Kemppi's partners succeed

Robomatik offers welding design, installation and training, while also professionally installing and integrating Kemppi welding equipment. They are a growing company that thrives together with Kemppi.

Robotic welding, Automated welding, Welding robot, Cooperation

Automation and robotics on the rise as labor shortage continues

Robotics and welding automation have been on the agenda of manufacturing companies for quite a while. Welding robots are said to remove human error and even projected to learn with high endurance, speed and precision. In the past five years, we have also seen the addition of collaborative robots, cobots, to the market.

Automated welding, Robotic welding, Robots, Welder shortage