L'ABC du soudage

Les modes de transfert MIG/MAG

10 janvier 2023

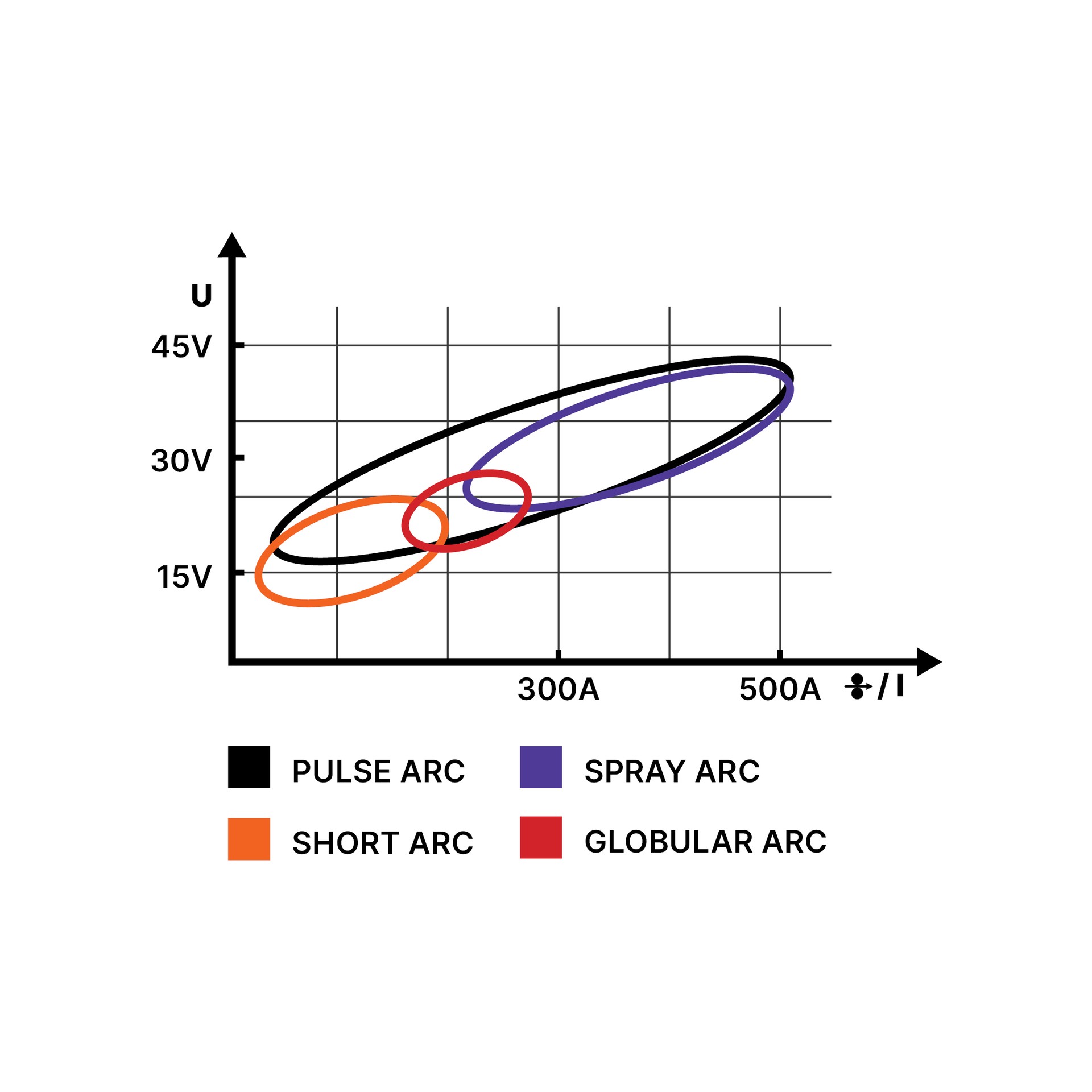

En soudage MIG/MAG, le mode de transfert du matériau entre le fil d’apport et le bain de fusion change en fonction de la tension de soudage.

Jani Kumpulainen

Le mode de transfert de l’arc est sélectionné en fonction de la position de soudage, du matériau de base et de l’épaisseur du matériau:

1. Arc court-circuit (Short arc), 2. Arc globulaire (Globular arc), 3. Pulvérisation axiale (Spray arc), 4. Arc pulsé (Pulse arc)

Soudage en court-circuit (ou Short arc)

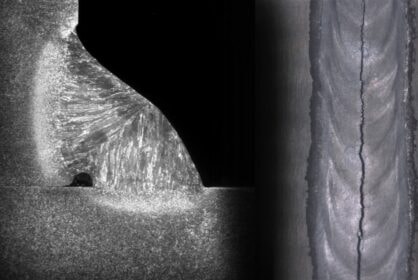

Le soudage en court-circuit se fait avec un faible apport de chaleur lorsque les paramètres de soudage sont de 50 à 180 A et de 15 à 23 V. Le contact entre le métal d’apport et la pièce à souder provoque un court-circuit. En conséquence, la pointe du fil s’échauffe et une gouttelette est transférée dans le bain de fusion. Le nombre de courts-circuits par seconde est de l’ordre de 20 à 200, en fonction des paramètres de soudage et de la taille du métal d’apport.

Soudage en globulaire (ou Globular arc)

Le soudage en globulaire est considéré comme une étape intermédiaire entre le soudage en court-circuit et le soudage en pulvérisation axiale. Dans cette méthode, les paramètres sont 180-260 A et 23-28 V. Dans le soudage en globulaire, on utilise à la fois le transfert par court-circuit et le transfert en pulvérisation axiale sans court-circuit pour transférer le matériau d’apport. Les grosses gouttelettes qui apparaissent lors du transfert du métal d’apport provoquent des projections excessives. En général, des mesures sont prises pour éviter la portée de l’arc globulaire.

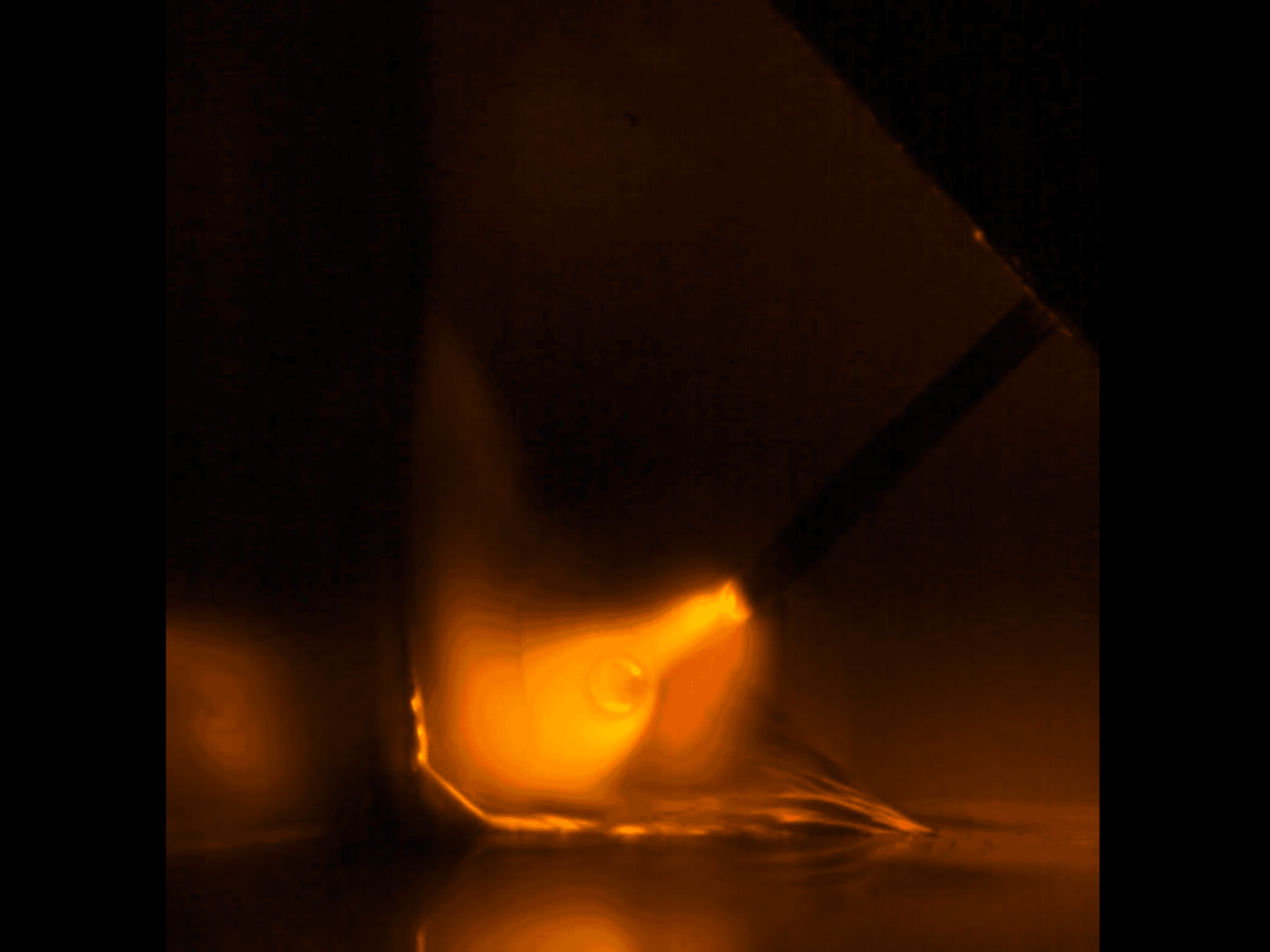

Soudage en pulvérisation axiale (ou Spray-arc)

Le soudage en pulvérisation axiale se fait avec un apport de chaleur élevé lorsque les paramètres de soudage dépassent 260 A et 28 V. Dans le soudage en pulvérisation axiale, le métal d’apport est transféré dans le bain de fusion sous forme de gouttelettes sans court-circuit. La tension d’arc élevée fait fondre la gouttelette avant qu’un court-circuit ne se produise. Dans le soudage en pulvérisation axiale, l’apport de matière est élevé et il n’y a pas de projections, mais la méthode n’est pas adaptée au soudage en position.

Soudage pulsé (ou Pulse)

La gamme de soudage pulsé couvre toutes les plages de puissance, de faible à forte. Dans le soudage pulsé, l’apport de matière s’effectue sans court-circuit. Au lieu de cela, la machine produit un courant pulsé, chaque impulsion entraînant la génération d’une seule gouttelette de métal d’apport. Le soudage pulsé est une méthode polyvalente qui convient à un large éventail de métaux.

Procédés MIG/MAG Kemppi

Un aperçu de tous les procédés MIG/MAG Kemppi et une description du type d’arc qu’ils utilisent.

MIG manuel

Un mode de commande de base à 2 boutons qui fonctionne en court-circuit, en globulaire et en pulvérisation axiale.

1-MIG

Le 1-MIG est un procédé de soudage synergique qui fonctionne en court-circuit, en globulaire et en pulvérisation axiale.

Avec 1-MIG, vous pouvez utiliser les fonctions de soudage WiseFusion, WisePenetration+ et WiseSteel.

WiseFusion ajuste la tension de l’arc dans tous les types d’arc pour maintenir une longueur d’arc courte optimale.

WisePenetration+ assure un courant constant même avec des hauteurs d’arc variables.

WiseSteel permet de sauter le mode de transfert globulaire en passant du court-circuit à la pulvérisation axiale. Ceci limitant les projections.

L’arc globulaire est un type d’arc à projection dans le soudage MAG et doit normalement être évité. Dans le procédé WiseSteel, la vitesse d’alimentation du fil varie à une fréquence d’environ 2 Hz entre les valeurs en court-circuit et pulvérisation axiale. Cette approche garantit que la puissance moyenne reste dans la plage de l’arc globulaire pendant que le soudage se produit avec des arcs courts et des arcs pulsés pendant de courtes périodes. La plage d’arc globulaire du procédé WiseSteel est d’environ 200 ampères des deux côtés et convient à une épaisseur de plaque de 4 à 5 mm.

Dans la gamme de l’arc pulsé, le courant de soudage est pulsé à une fréquence d’environ 200 à 300 Hz, ce qui améliore l’alignement et la stabilité de l’arc, même à des tensions d’arc faibles. Lorsque l’on recherche des vitesses de soudage élevées et un faible apport de chaleur, une bonne focalisation de l’arc et une faible tension d’arc (= longueur d’arc courte) sont essentielles. La gamme d’arc pulsé du procédé WiseSteel commence à environ 250 ampères. Elle convient au soudage en position horizontale-verticale et à plat de plaques d’acier d’une épaisseur de 5 mm ou plus.

Pulse et DPulse

Pulse et Dpulse sont des procédés de soudage synergiques qui fonctionnent dans le domaine de l’arc pulsé. Avec Pulse, vous pouvez utiliser les fonctions de soudage WiseFusion et WisePenetration+. Avec DPulse, vous pouvez utiliser la fonction de soudage WiseFusion.

WiseRoot+ et WiseThin+

WiseRoot+ et WiseThin+ sont des procédés de soudage synergiques qui en court-circuit.

WiseRoot+ est optimisé pour le soudage des passes de racine des aciers et aciers inoxydables. WiseThin+ est optimisé pour le soudage des tôles fines en acier et en acier inoxydable, ainsi que pour le brasage MIG.

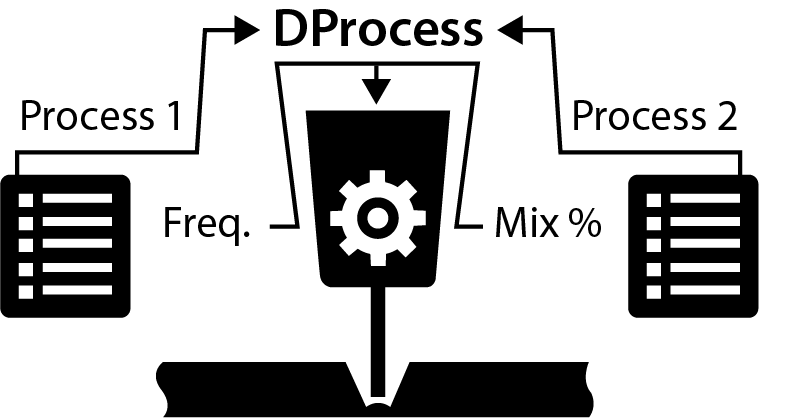

DProcess (double process)

Deux procédés de soudage et niveaux de puissance différents peuvent alterner. Les procédés 1-MIG, Pulse, WiseRoot+ et WiseThin+ peuvent être utilisés.

MAX Speed

MAX Speed est un procédé de soudage synergique qui fonctionne dans la zone de pulvérisation axiale. Il est optimal pour les soudures d’angle en acier et en acier inoxydable avec une épaisseur de plaque de 3 à 8 mm. Il utilise des impulsions de haute fréquence et de faible amplitude.

MAX Cool

MAX Cool est un procédé de soudage synergique qui fonctionne en court-circuit. Il est optimisé pour le soudage des passes de racine et le soudage de tôles fines en acier et en acier inoxydable, ainsi que pour le brasage MIG.

MAX Position

MAX Position est un procédé de soudage synergique qui est optimisé pour les soudures d’angle en verticales montantes avec une épaisseur de plaque de 4 à 12 mm. La source génère une alternance de cycles de soudage puissant et faible évitant l’effondrement du bain de fusion.

En savoir plus sur les procédés spéciaux Kemppi Wise et MAX >>>

Jani Kumpulainen

Jani Kumpulainen

Welding Technology Manager at Kemppi Oy. International Welding Engineer (IWE) and Inspector (IWI-C) who has over 10 years of experience as a welding expert in welding process development, welding coordination of pressure vessels and international sales. Interested in understanding the whole welding industry including welding processes, weldable materials, and welding quality standards.