- Home

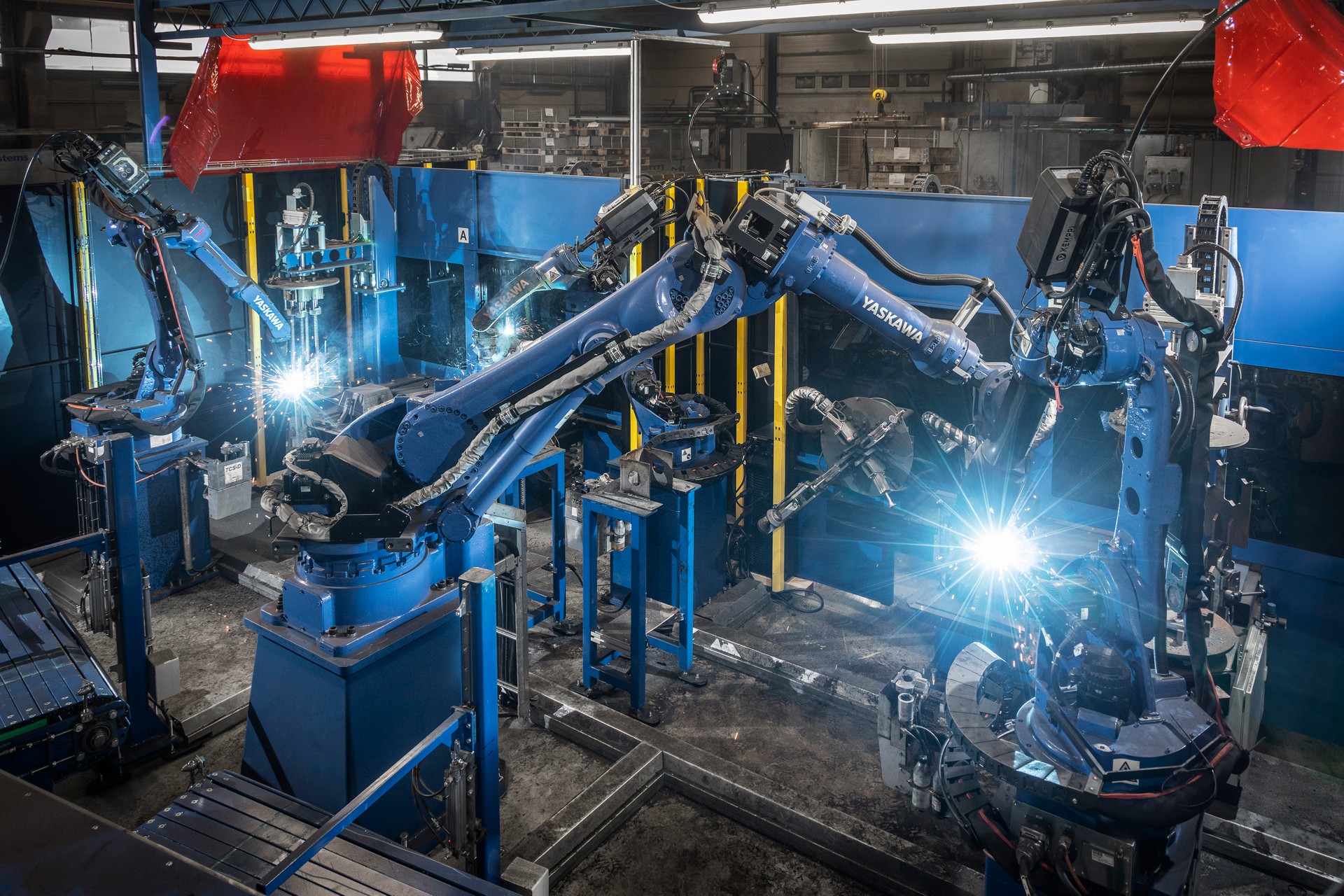

- MIG/MAG-lassen

- MAX Cool

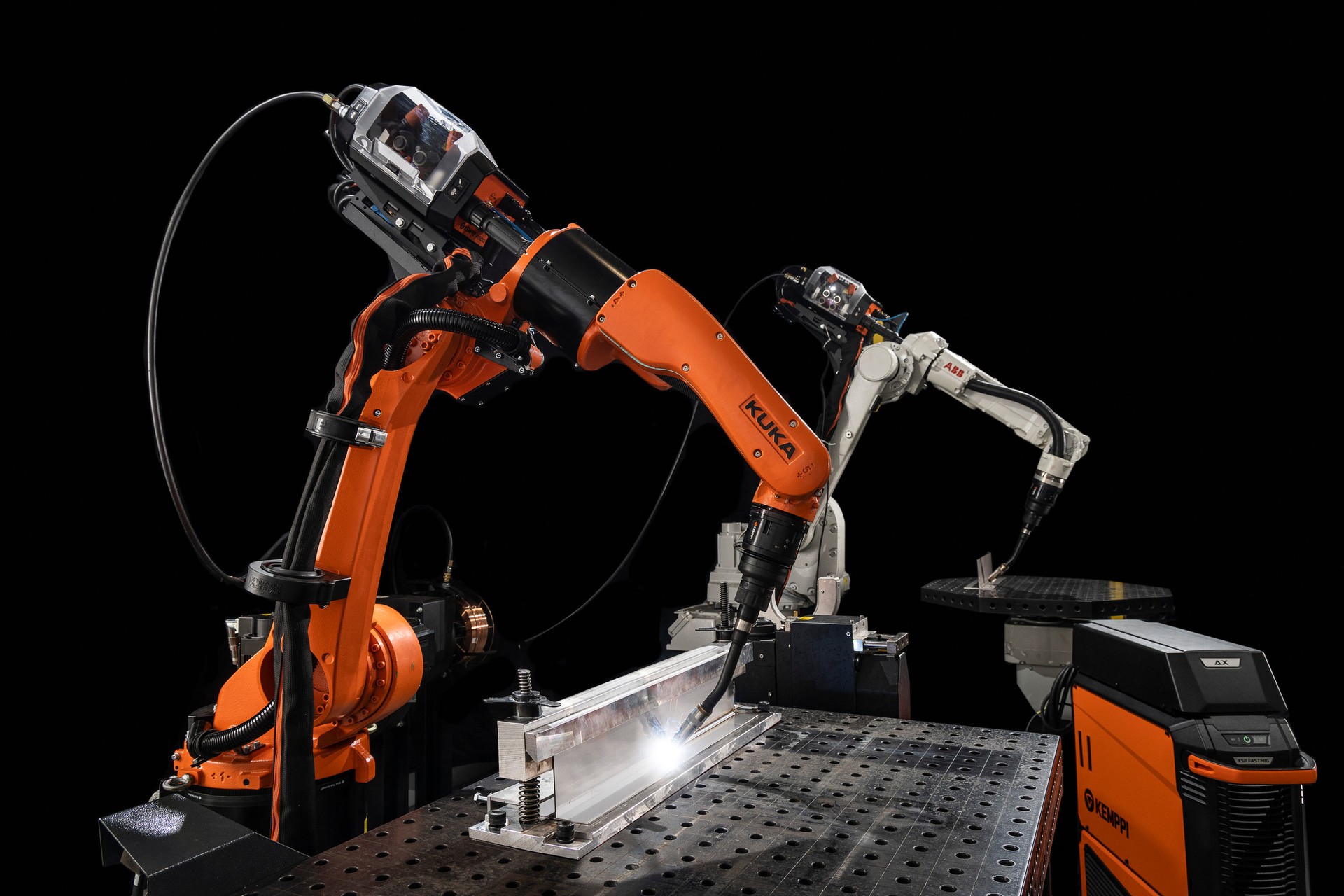

Verminderde warmte-inbreng

MAX Cool vermindert de warmte-inbreng tot 32% in vergelijking met het traditionele puls- of kortsluitboog.

Besparingen op lastijd

Met MAX Cool kunt u lastijd besparen door de uitstekende smeltbadcontrole. Het elimineert ook de noodzaak van smeltbladondersteuning in stompe lassen.

Eén proces, meerdere lastoepassingen

MAX Cool biedt een oplossing bij lastoepassingen, waaronder de fabricage van dunne platen, grondlagen, overbrugging van openingen en het verbinden van dunne geëxtrudeerde stukken in massieve Fe, Ss, CuAl8 en CuSi3 toevoegmaterialen.

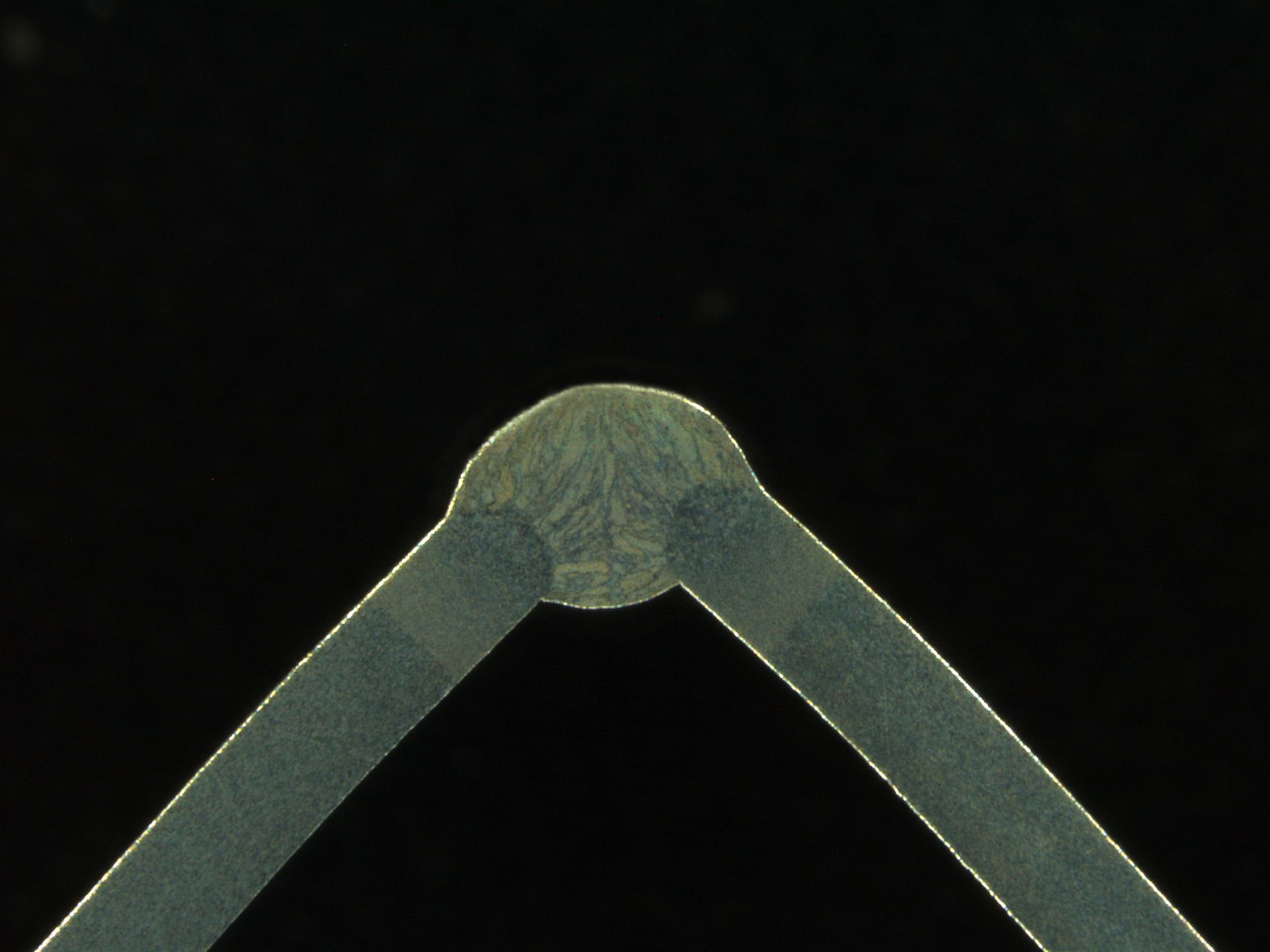

Elimineert overmatige temperatuurinbreng en behoudt de controle over het smeltbad

Het

MAX Cool lasproces verbetert de controle bij lastoepassingen, waar te hoge temperaturen een negatieve invloed hebben op de stabiliteit van het smeltbad en de krimpvervorming van de lasverbindingen vergroten. Het vermindert de warmte-inbreng met tot 32% in vergelijking met het traditionele puls- of kortsluitboogproces.

MAX Cool is ideaal voor verschillende toepassingen, waaronder de fabricage van dunne platen, grondlagen, overbrugging van openingen en het verbinden van dunne geëxtrudeerde stukken in massieve Fe, Ss, CuAl8 en CuSi3 toevoegmaterialen. Het MAX Cool lasproces verdraagt grotere vooropeningen. Bovendien is er geen smeltbladondersteuning nodig in stompe lassen. Het lasproces biedt uitstekende controle over het smeltbad bij dunne plaat- en grondlaaglassen.

MAX Cool werkt in het kortsluitboog gebied en beschikt over een zeer nauwkeurige stroomregeling tijdens het lassen. Na een kortsluiting produceert de smeltbad vormende puls de juiste warmte voor het smeltbad.