Innowacja

MicroTack rewolucjonizuje proces sczepiania cienkich blach

18 czerwca 2019

Sczepianie to jeden z najważniejszych etapów tworzenia spoiny. W procesie sczepiania elementy konstrukcyjne są łączone krótkimi sczepinami celem ich przygotowania do właściwego spawania. Sczepy utrzymują elementy w prawidłowym położeniu względem siebie do momentu wykonania spoiny.

Petteri Jernström

Jakość sczepów ma bezpośredni wpływ na ogólną jakość spoiny. Sczepy, szczególnie w przypadku cienkich elementów, łatwo mogą je przepalić albo pozostawić nierówną powierzchnię, co w efekcie końcowym może wyglądać jak wada. Nadmiar ciepła dostarczanego podczas fazy sczepiania może spowodować wygięcie obrabianych elementów i pozostawienie przerwy między nimi.

Kluczowa jest niska energia liniowa

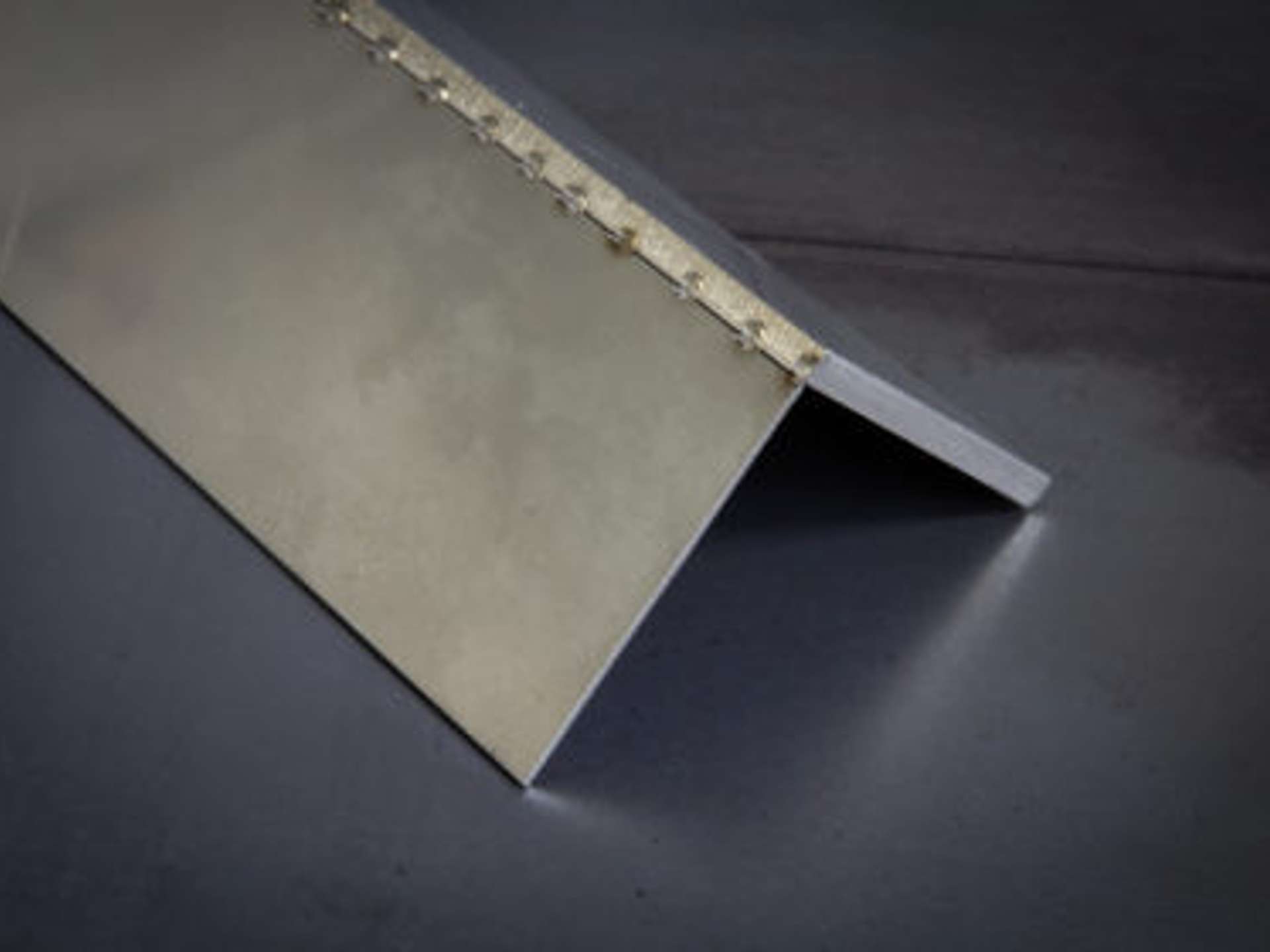

Aby sprostać tym wyzwaniom, firma Kemppi opracowała funkcję sczepiania MicroTack, przeznaczoną do cienkich blach ze stali węglowej i wysokostopowej (nierdzewnej), oraz tytanu o grubości do 4 mm. Funkcja ta jest dostępna w modelach MasterTig MLS ACDC firmy Kemppi oraz w nowej generacji urządzeń z serii MasterTig.

Funkcja przypomina zgrzewanie punktowe, ponieważ również tu do spajania elementów stosowany jest impuls prądu o wysokim natężeniu. Bardzo krótki czas impulsu, rzędu kilkudziesięciu milisekund, zapewnia niską i precyzyjnie kontrolowaną energię liniową. W efekcie ryzyko przepalenia materiału jest znacznie niższe niż w przypadku tradycyjnego sczepiania TIG, gdzie trudniej jest zapanować nad stopniem wtopienia. Oprócz tego spawy punktowe mają równe, niewielkie rozmiary oraz nie powodują deformacji spawanych elementów.

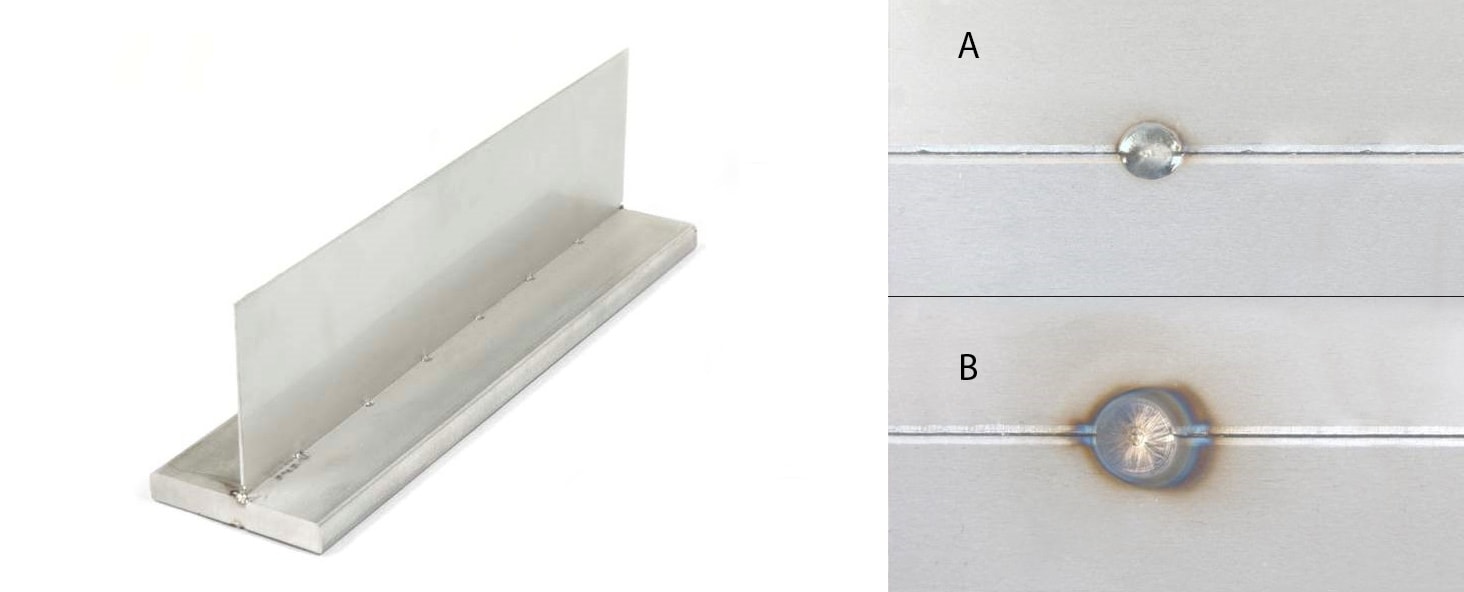

Dzięki niskiej temperaturze i dużemu skupieniu energii łuku, MicroTack jest doskonałą metodą do sczepiania materiałów o różnej grubości. Po prawej stronie można porównać ze sobą sczepy wykonane metodą MicroTack (a) i tradycyjną metodą TIG (b). © Kemppi Oy

Metoda o niższej energii liniowej zawsze wymaga staranniejszego przygotowania i wykonania, zarówno w przypadku sczepiania, jak i spawania. To samo dotyczy funkcji MicroTack, w której nie stosuje się materiału wypełniającego, tolerancja szerokości szczeliny jest więc niewielka. Jednak po odpowiednim przygotowaniu się do pracy i wybraniu parametrów, można tworzyć wysokiej jakości sczepy już po jednym naciśnięciu przycisku na uchwycie spawalniczym. Funkcja ta jest tak prosta, że sczep powstaje w ułamku sekundy, praktycznie uniemożliwiając utlenianie powierzchni spoiny.

Wydajne sczepianie oszczędza czas

Funkcja MicroTack była testowana w zakładach Turun Teräskaluste wraz z urządzeniem spawalniczym MasterTig MLS 2300 ACDC jako alternatywny sposób łączenia elementów. Korzyści były widoczne od razu. Firma dostarczała osprzęt i wyposażenie do wielu statków wycieczkowych, w tym luksusowych karaibskich liniowców Oasis of the Seas i Allure of the Seas. Spoiny są bardzo istotnym elementem procesu produkcyjnego, ale Turun Teräskaluste musi też potrafić mechanicznie je ukrywać podczas pracy z materiałami o wyjątkowo błyszczącej powierzchni, takimi jak blacha ze stali nierdzewnej Super Mirror.

Wprowadzenie funkcji MicroTack w dużych projektach konstrukcyjnych poprawiło ogólną jakość spoin i ograniczyło konieczność prac wykończeniowych z użyciem środków mechanicznych i chemicznych. Nowy sposób łączenia elementów należało uwzględnić w planach produkcji, ale w zamian udało się zaoszczędzić dużo czasu.

W ciągu ostatnich pięciu dekad eksperci z Turun Teräskaluste wyposażyli liczne statki i okręty. © Turun Teräskaluste

Przykład zastosowania u klienta pierwotnie opublikowany w ProNews 1/2014

MasterTig jest już znaną nazwą wśród produktów Kemppi, ale teraz produkty MasterTig przeżywają odrodzenie. They have not only been upgraded, but a completely new welding machine has been created for professional welders doing AC and DC TIG welding and MMA welding.

Petteri Jernström

Petteri Jernström

Vice President, Technology at Kemppi Oy until February 2020. A technology innovator with extensive experience across a variety of sectors and roles in the welding industry. Curious about discovering, learning, and inventing new ways of doing things. Petteri holds a Doctor of Science degree in Welding Technology from the Lappeenranta University of Technology, Finland.