- Hjem

- MIG/MAG-svejsning

- MAX Cool

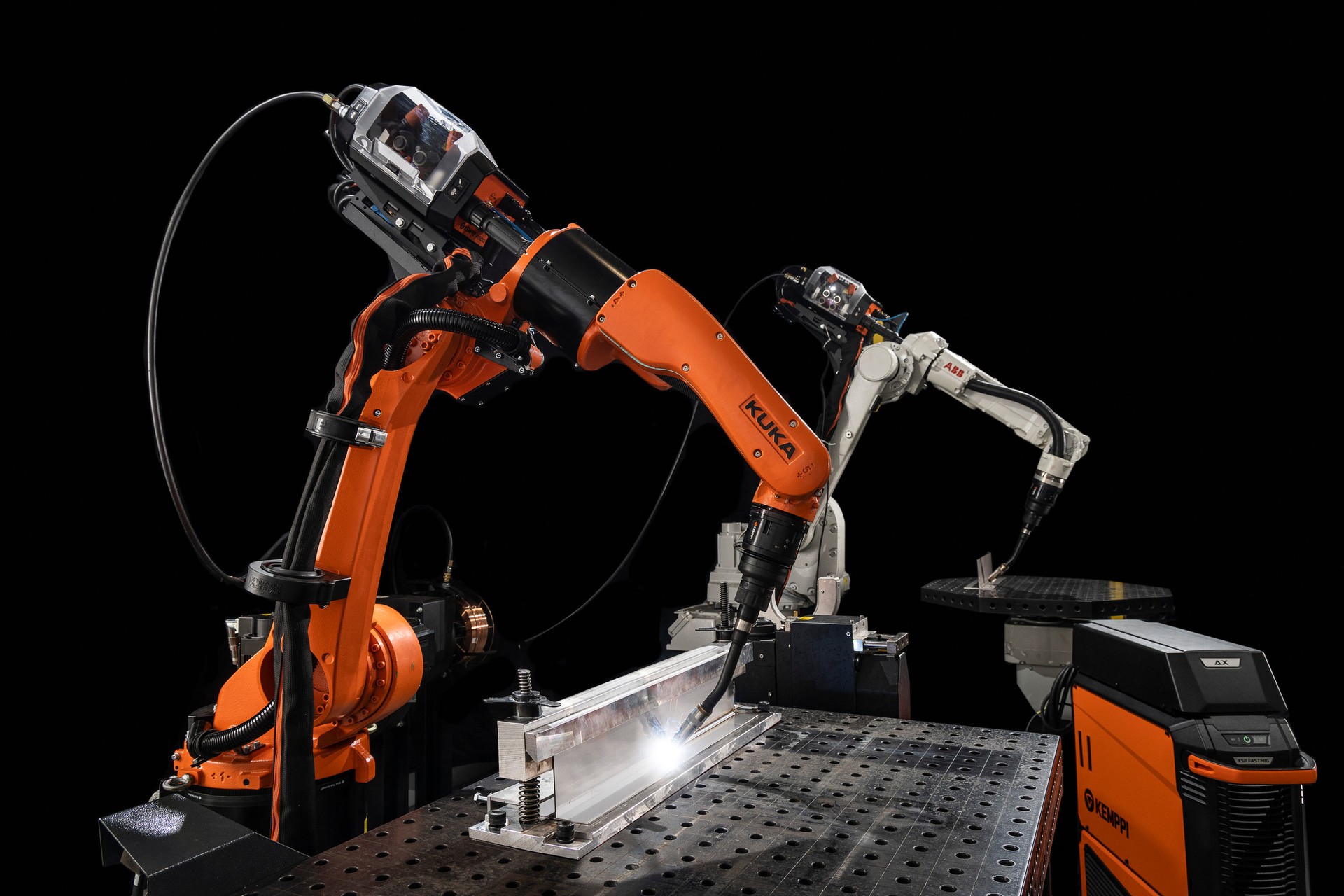

Reduceret varmetilførsel

MAX Cool reducerer varmetilførslen med op til 32 % sammenlignet med traditionel puls- eller kortbueproces.

Besparelser i svejsetid.

Med MAX Cool kan du spare svejsetid på grund af den fremragende kontrol over smeltebadet. Det fjerner også behovet for backing i stumpsøm.

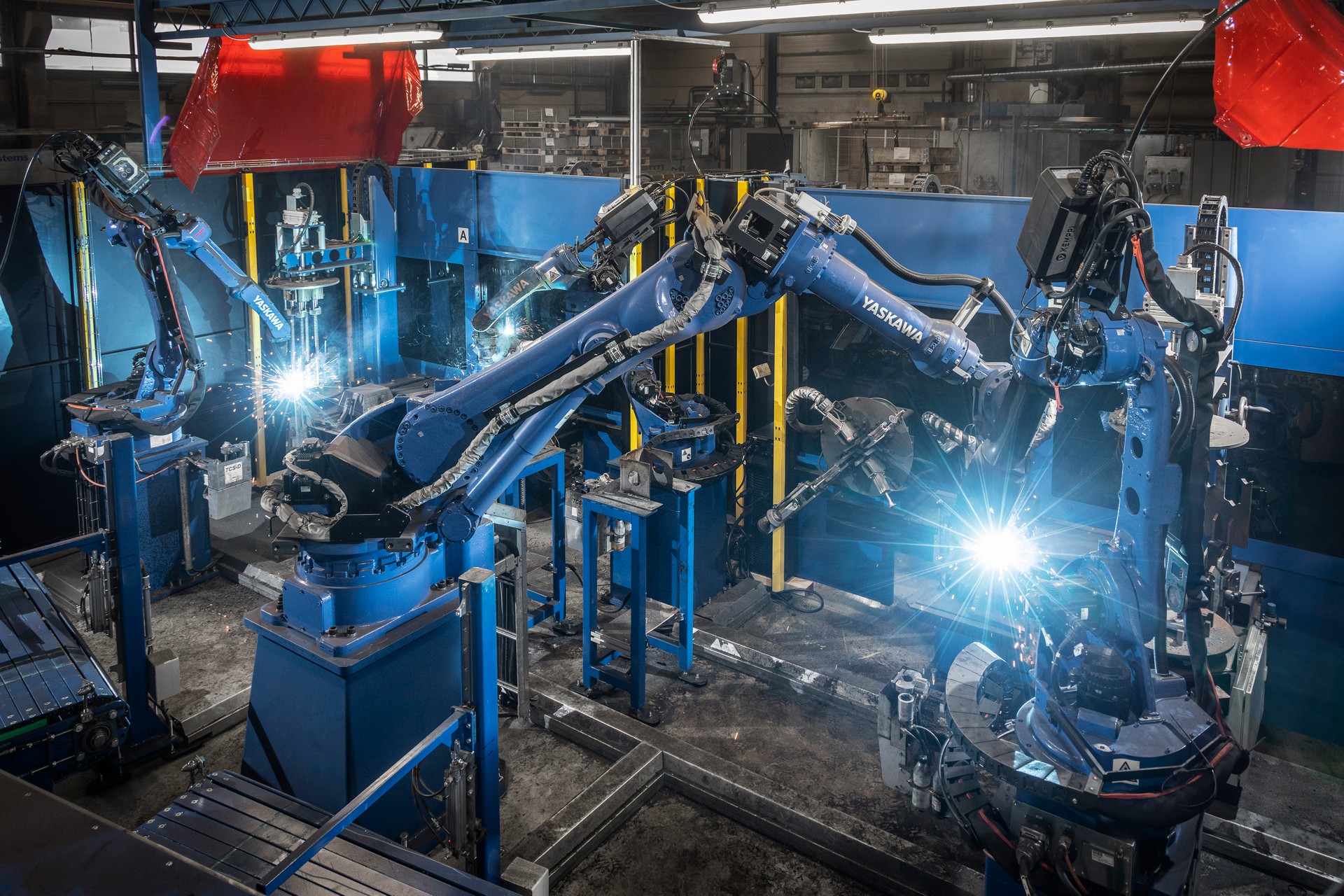

Én proces, mange svejseopgaver

MAX Cool er en fremragende løsning til flere forskellige svejseopgaver, herunder tyndpladearbejde, rodsvejsning, lukning af huller og mellemrum samt samling af tynde ekstruderede sektioner i massive Fe-, Ss-, CuAl8- og CuSi3-tilsatsmaterialer.

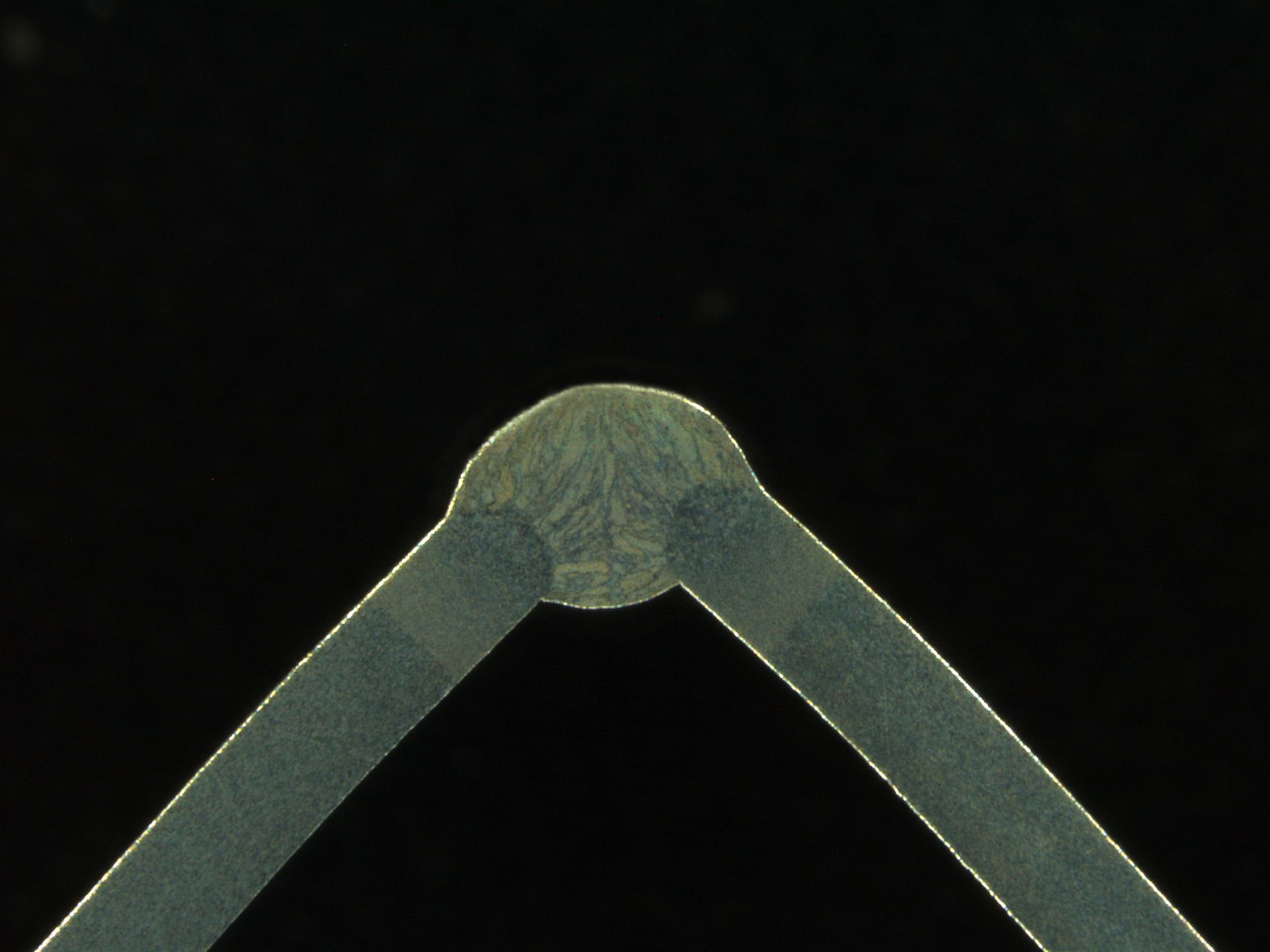

Fjerner tilførslen af for høj varme og bidrager til at bevare kontrollen med smeltebadet

MAX Cool-svejseprocessen forbedrer kontrollen i svejseprocesser, hvor for høje temperaturer har en negativ indvirkning på smeltebadets stabilitet og øger risikoen for deformation af søm. Det sænker varmetilførslen med op til 32 % sammenlignet med den traditionelle puls- eller kortbueproces.

MAX Cool er ideel til flere forskellige opgavetyper, herunder tyndpladearbejde, rodsvejsning, lukning af huller og mellemrum samt samling af tynde ekstruderede sektioner i massive Fe-, Ss-, CuAl8- og CuSi3-tilsatsmaterialer. MAX Cool-svejseprocessen tåler større spalter. Derudover er der ikke behov for backing i stumpsøm. Svejseprocessen giver fremragende kontrol over smeltebadet med tyndplade- og bundstrengsvejsning.

MAX Cool fungerer i et kortbueområde, hvilket giver nøjagtig strømstyring under en kortslutning. Efter en kortbuefase følger automatisk en pulsfase der tilfører varme til smeltebadet.