Schweiß-ABC

Die richtigen Parameter für das WIG-Schweißen finden

19. März 2020

Erfolgreiches Schweißen hängt von einer Kombination aus Parametereinstellungen und Auswahlmöglichkeiten ab.

Antti Kahri

Die Einrichtung der Maschinen und die Auswahl der Parameter werden von verschiedenen wissensbasierten Faktoren beeinflusst, einschließlich Werkstück, Fugentyp, Schweißposition und vielem mehr. Während Schweißanweisungen (WPS) die Entscheidungsfindung unterstützen, fassen integrierte Assistenztechnologien, die dem Anwender bei der richtigen Einstellung der Schweißparameter helfen, in der Branche zunehmend Fuß. Ein Beispiel für derartige Technologien ist Weld Assist, eine Assistenzfunktion, die im 7″-TFT-Farbdisplay der MasterTig-Produktfamilie von Kemppi integriert ist.

Wie funktioniert Weld Assist?

Anhand eines einfachen, schrittweisen Prozesses auf dem Bildschirm des Bedienpanels kann Weld Assist die optimalen Parameter für verschiedene WIG-Schweißanwendungen ermitteln. Alle von Weld Assist ausgegebenen Anweisungen basieren auf Schweißtests und Schweißnormen.

Der Prozess basiert auf vier Grundvariablen der jeweiligen Schweißanwendung. Die Maschine fragt diese Variablen einzeln ab.

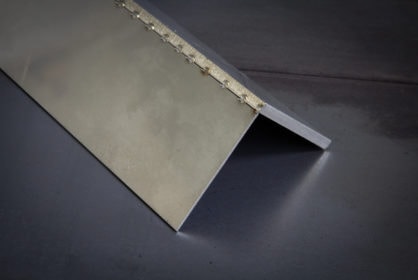

1. Ausgangsmaterial Wählen Sie zwischen Stahl (Fe), Edelstahl (Ss) und Aluminium (Al) aus. Bei Gleichstromquellen ist die Auswahl auf Stahl und Edelstahl begrenzt.

2. Materialstärke Der Auswahlbereich erstreckt sich von 0,5 mm bis 10 mm. Dieser Wert beeinflusst die Auswahl von Schweißstrom und Nutform durch die Assistenzfunktion.

3. Fugentyp Zu den verfügbaren Nahttypen gehören alle gängigen Nahttypen für Blech-/Platten- und Rohrbauteile.

4. Schweißposition Wählen Sie zwischen PA, PB, PC, PD, PE, PF und PG aus. Da Abbildungen verwendet werden, um die Auswahl von Nahttyp und Schweißposition zu veranschaulichen, sind keine Fachkenntnisse der verwendeten Abkürzungen erforderlich, wie sie zum Beispiel in Schweißnormen üblich sind.

Die Stufen des Weld Assist-Auswahlprozesses.

Auf Grundlage dieser vier Auswahlmöglichkeiten passt Weld Assist den Schweißstrom so an, dass sich das geschmolzene Metall für die jeweilige Schweißanwendung optimal verhält. Auf dem Bildschirm werden empfohlener Stromtyp, Schweißstrom und Impulsverwendung angezeigt sowie Empfehlungen für Elektrodengröße, Fülldraht, Gasdurchfluss, Art der Schweißnaht, Nahtprofil und Schweißgeschwindigkeit.

Ein nützliches Tool für jeden Schweißer

Weld Assist bietet zahlreiche Möglichkeiten für Schweißprofis. Je nach Erfahrungsstand können Schweißer derartige Assistenztechnologien auf die für sie am besten geeignete Weise nutzen. Weld Assist ist beispielsweise ein ausgezeichnetes Tool für alle, die das Schweißen lernen, da es dazu beiträgt, die Einhaltung von Schweißnormen und optimalen Schweißpraktiken sicherzustellen. Die konsequente Nutzung der Funktion hilft außerdem, ein fundiertes Verständnis dafür zu entwickeln, wie sich die Variablen und Parameter bei unterschiedlichen WIG-Schweißanwendungen ändern.

Auf der anderen Seite wissen unerfahrene Schweißer eventuell nicht, welcher Stromtyp verwendet werden sollte oder haben keine Ahnung, welcher Schweißstrom für eine bestimmte Anwendung erforderlich ist. Weld Assist macht es leicht, automatisch die richtigen Werte für beide Variablen abzurufen und sorgt für zufriedenstellende Ergebnisse, ohne herumexperimentieren zu müssen.

Weld Assist kann auch für anspruchsvolle Schweißanwendungen eingesetzt werden. Nahezu optimale Einstellungen können rasch und mühelos vorgenommen werden, ohne dass Vorkenntnisse erforderlich sind und ohne separate Lernphase, wenn neue Materialien, Nahttypen und Schweißpositionen genutzt werden. Da viele der benötigten Variablen auf einen Blick am Display abgelesen werden können, ist die Erstellung vorläufiger Schweißanweisungen (pWPS) ebenfalls schnell und unkompliziert.

Warum sollte ich Weld Assist verwenden?

Die Nutzung von Weld Assist steigert die Produktivität und sorgt auf vielfältige Weise für Kosteneinsparungen. Da es nicht erforderlich ist, herumzuexperimentieren, wird Zeit gespart und die Anzahl von versuchsweise geschweißten Werkstücken reduziert. Wenn es keine Möglichkeit zum Üben mit Probestücken gibt, verringern sich Abfall und Ausschuss erheblich und die Schweißqualität – im Hinblick auf die Schweißparameter – ist von Anfang an hoch.

In vielen Fällen beschleunigt die Nutzung von Weld Assist außerdem die Auswahl der richtigen Einstellungen, da Hauptparameter, wie zum Beispiel Stromtyp und zugehörige Spezialparameter, automatisch und einfach auf Knopfdruck ausgewählt werden können. Ein geschulter Maschinenführer benötigt für den Weld Assist-Auswahlvorgang lediglich ein paar Sekunden, während die Anpassung jeder einzelnen Einstellung erheblich länger dauern würde.

Entdecken Sie die neue Generation von MasterTig-Schweißmaschinen

Antti Kahri

Antti Kahri

Welding Engineer, Welding Team at Kemppi Oy. International Welding Engineer (IWE) who has more than ten years of experience developing welding characteristics for TIG, MIG/MAG and MMA welding machines, such as X8 MIG Welder and MasterTig. Passionate about finding user-friendly ways to improve the quality and efficiency of welding.