Schweiß-ABC

Wie man die häufigsten Fehler beim MIG/MAG-Schweißen vermeidet

15. Februar 2021

Die Qualitätsanforderungen in der Schweißproduktion steigen mit der Optimierung von Strukturen sowie der Entwicklung von Werkstoffen und Schweißprozessen. Schweißfehler können im schlimmsten Fall schwere Unfälle und strukturelle Schäden verursachen. Daher ist es wichtig, sie zu vermeiden und die Mechanismen zu verstehen, die sie verursachen. In diesem Text stellen wir die häufigsten MIG/MAG-Schweißfehler vor und zeigen, wie sie am besten vermieden werden können.

Reetta Verho

Die Sicherung der Schweißqualität ist eine ganzheitliche Aufgabe. Qualitativ hochwertige Schweißarbeiten werden durch fachkundiges Personal, Schweißanweisungen (WPS) und Arbeitsanweisungen sowie Kontrollmaßnahmen gewährleistet. Alle Bereiche müssen in gutem Zustand sein, damit qualitativ hochwertige Schweißnähte entstehen können.

In der finnischen Schweißterminologienorm SFS 3052 wird ein Schweißfehler definiert als „eine Unstetigkeit in der Schweißnaht oder eine Abweichung der Form einer Schweißnaht. Zu den Schweißfehlern zählen Risse, mangelndes Eindringen, Porosität und Schlackeneinschluss.“ Darüber hinaus besagt die internationale Norm ISO 6520-1, die Schweißfehler klassifiziert und beschreibt, dass ein Schweißfehler „eine Fehlstelle in der Schweißung oder eine Abweichung von der vorgesehenen Geometrie“ ist.

Was sind die häufigsten MIG/MAG-Schweißfehler?

Zu den häufigsten Schweißfehlern beim MIG/MAG-Schweißen gehören z.B. Porosität, Einschlüsse, Einbrandkerben, übermäßige Asymmetrie von Kehlnähten, ungenügender Einbrand und Spritzer. Die vielleicht typischten Fehler beim MIG/MAG-Schweißen sind Spritzer und eine unzureichende Verschmelzung. Jeder Schweißfehler hat seine eigenen Ursachen, die der Schweißer kennen muss, um ihre Entstehung vermeiden zu können.

Im Folgenden stehen einige Beispiele für typische MIG/MAG-Schweißfehler und wie diese vermieden werden können.

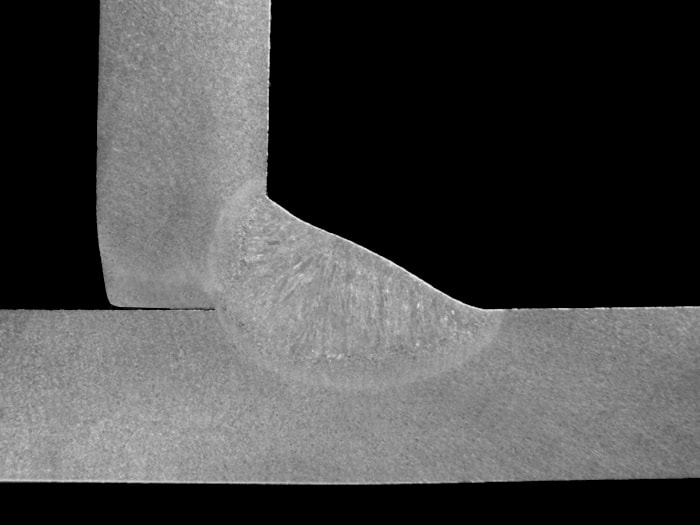

Unzureichende Verschmelzung

Ursachen | Vermeidung |

|---|---|

Vorbereitete Fuge zu eng | Sicherstellen, dass die vorbereitete Fuge ausreichend breit ist |

Falscher Winkel des Schweißbrenners | Sicherstellen, dass der Winkel des Schweißbrenners zu einer ausreichenden Verschmelzung der Seitenwand führt |

Zu hoher Schweißstrom oder zu niedrige Schweißgeschwindigkeit, wodurch ein überlaufendes Schweißbad vor dem Lichtbogen erzeugt wird, was einen ungenügenden Einbrand zur Folge hat | Schweißparameter auswählen (Starker Schweißstrom, kleine Lichtbogenlänge und eine nicht zu hohe Schweißgeschwindigkeit), die einen ausreichenden Einbrand ohne Überlaufen des Schweißbads gewährleisten |

Verunreinigungen auf den Fugenoberflächen | Die Fugenoberflächen reinigen |

Schweißen in Abwärtsrichtung | Vertikal nach oben schweißen |

Zu langer Lichtbogen/zu hohe Spannung | Kürzeren Lichtbogen/niedrigere Spannung verwenden |

Zu niedriger Wärmeeintrag | Wärmeeintrag erhöhen |

Übermäßige Asymmetrie der Kehlnaht

Ursachen | Vermeidung |

|---|---|

Falscher Winkel des Schweißbrenners | Korrekten Winkel des Schweißbrenners verwenden |

Zu großes Schweißbad | Abschmelzleistung reduzieren |

Magnetische Lichtbogenblaswirkung | Erdungsklemme an anderer Stelle anbringen, möglichst kurzen Lichtbogen verwenden, Schweißstrom reduzieren, den Schweißbrenner entgegen der Richtung der Blaswirkung neigen und/oder eine Wechselstrom-Stromquelle verwenden |

Die Schweißfehlergrenzen sind für jede Schweißklasse in ISO 5817 festgelegt. In dieser Norm werden die Grenzwerte in drei Schweißnahtklassen eingeteilt, nämlich in die Güteklassen B, C und D. Im Maschinenbau ist die typische Güteklasse die Güteklasse C, aber auch die Güteklasse B wird oft in wesentlich anspruchsvolleren Schweißproduktionen gefordert. Die Schweißfehler werden in der Norm als tatsächliche Messungen dargestellt. Die Ermittlung und Interpretation dieser Werte kann neben der Sichtprüfung ein zerstörendes Prüfverfahren erforderlich machen.

Vermeiden Sie Schweißfehler, um die Schweißqualität zu verbessern

Schweißfehler sollten einfach deshalb vermieden werden, weil sie eine Reparatur erforderlich machen. Alle schweißtechnischen Reparaturarbeiten in der Produktion erfordern Zeit und damit Geld. Dies führt zu einer Verlangsamung des Produktionsfortschritts und schließlich zu Verzögerungen in den Projektplänen. Die unangenehmste Folge von Schweißfehlern ist jedoch im schlimmsten Fall das Versagen eines Produkts oder einer Konstruktion, was zu Unfällen und sogar Verletzungen führen kann.

Wir können Schweißfehler durch die Inspektion der Schweißnähte erkennen, aber zu diesem Zeitpunkt ist es bereits zu spät und das Produkt muss repariert werden. Die Schweißproduktion muss in die richtige Richtung entwickelt werden, um das Risiko von Schweißfehlern zu reduzieren. Solche Entwicklungsmaßnahmen können z. B. eine Verschärfung der Qualitätsanforderungen an die Nutvorbereitung, eine Änderung des Schweißprozesses oder eine Änderung der Parameter sein. Besonders wichtig ist jedoch die Schulung der Schweißer. Die Qualifizierung von Schweißern spielt eine zentrale Rolle bei den Initiativen zur Qualitätsverbesserung.

Sichtprüfung und Produktionsüberwachung haben eine Schlüsselrolle

Die wichtigste Methode zur Kontrolle von Schweißungen ist die Sichtprüfung. Jeder Schweißer sollte daher auch als Prüfer seiner eigenen Arbeit fungieren. In der Schweißproduktion wurden gute Ergebnisse erzielt, wenn Schweißer an Schulungen zum Thema Sichtprüfung teilgenommen haben. Oft kann schon mit solchen kleinen Maßnahmen die Qualität von Schweißnähten deutlich verbessert werden.

Auch die Echtzeit-Produktionsüberwachung spielt eine wichtige Rolle bei der Vermeidung von Schweißfehlern. Die WeldEye-Software von Kemppi ermöglicht eine einfache Kontrolle der Schweißproduktion, da sie z. B. automatisch prüft, ob der Schweißer für das Schweißen des betreffenden Produkts qualifiziert ist und ob der Qualifikationsnachweis noch gültig ist. Die Software kann auch zur Überwachung von Schweißparametern und zerstörungsfreien Prüfungen verwendet werden. Im besten Fall kann die Echtzeit-Kontrolle der Schweißproduktion Schweißfehler verhindern und die Suche nach der Ursache von erkannten Defekten erleichtern.

Reetta Verho

Reetta Verho

Manager, Welding Services at Kemppi Oy. International Welding Engineer (IWE) who is an active member in ISO standardization committees. Board member in The Welding Society of Finland. Passionate about welding quality and the development of welding production. Member of: K105 National mirror committee for welding, ISO/TC44/SC10 Quality management in the field of welding ISO/TC44/SC11 Qualification requirements for welding and allied processes personnel.