Schweiß-ABC

Berechnung des Wärmeintrags beim MIG/MAG-Schweißen

28. Juli 2020

Die neue Norm für Schweißverfahrensprüfungen, EN-ISO 15614-1:2017, enthält Empfehlungen für die Messung und Berechnung des Wärmeeintrags. Was bedeutet das jedoch konkret für das MIG/MAG-Schweißen? Und wie können Werkstätten diese Berechnungen in der Praxis durchführen?

Jani Kumpulainen

Die Normen bestimmen die Anforderungen

Teil 8.4.7 der Norm EN-ISO 15614-1:2017, genannt „Wärmeeintrag (Lichtbogenenergie)“, besagt folgendes zur neuen Schweißverfahrensprüfung:

„Die Wärmeeinbringung kann durch die Lichtbogenenergie (J/mm) ersetzt werden. Die Lichtbogenenergie muss nach ISO/TR 18491 berechnet werden. Bei der Berechnung der Wärmeeinbringung muss der k-Faktor nach ISO/TR 17671-1 berücksichtigt werden. Die Berechnungsmethode, entweder Wärmeeinbringung oder Lichtbogenenergie, muss angegeben werden.“

„Lichtbogenenergie und Wärmeeinbringung sind Größenwerte der vom Lichtbogen erzeugten Wärme. Während diese in der Vergangenheit verschiedene Begriffe für den gleichen Größenwert darstellten, werden sie jetzt auf unterschiedliche Weise berechnet. Zur Schweißkontrolle darf entweder die Lichtbogenenergie oder die Wärmeeinbringung verwendet werden, berechnet nach ISO/TR 18491.“

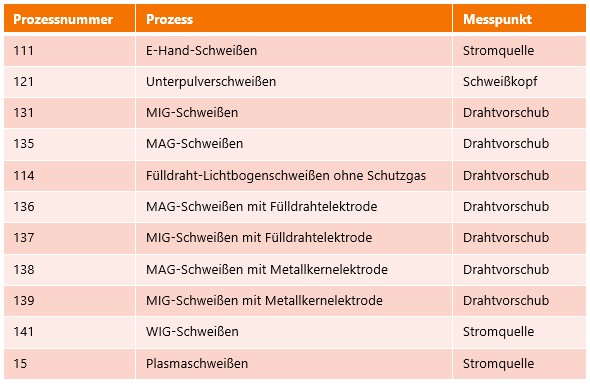

Die neue Norm zur Schweißverfahrensprüfung bezieht sich auf die technischen Reports für ISO/TR 18491 und 17671-1, die die Messung der Spannung so nahe wie möglich am Lichtbogen vorschreiben. Dadurch können Spannungsverluste durch Schweißkabel vermieden werden. Die nachfolgende Tabelle 1 zeigt die empfohlenen Messpunkte für verschiedene Schweißprozesse.

Tabelle 1. Spannungsmesspunkte für verschiedene Schweißprozesse nach ISO/TR 18491 Richtlinien.

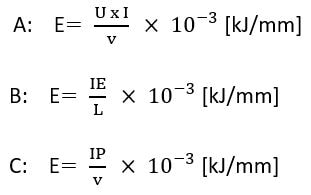

Formel zur Berechnung der Lichtbogenenergie

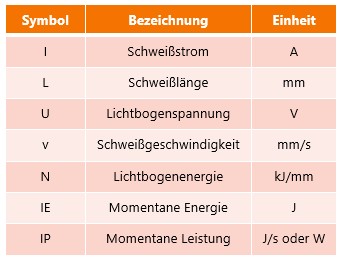

Entsprechend des ISO/TR 18491 Berichts werden die Formeln A, B und C zur Berechnung der Lichtbogenenergie genutzt. Die verwendeten Terminologien werden in Tabelle 2 erläutert.

Tabelle 2. Verwendete Terminologien zur Berechnung der Lichtbogenenergie nach ISO/TR 18491 Richtlinien.

Wie werden die Formeln angewendet?

Die Formeln A, B und C sind passend für nicht wellenförmig kontrollierte Schweißmethoden. Nur die Formeln B und C können zur Berechnung bei wellenförmig kontrollierten Schweißmethoden herangezogen werden. Der momentane Energieverbrauch und die momentane Leistung müssen mit einem externen Messgerät gemessen werden, sofern das Schweißgerät diese Werte nicht anzeigt. In beiden Fällen darf die Abtastrate nicht weniger als 10 mal die Wellenformfrequenz betragen.

Die ISO/TR 18491 definiert wellenförmig kontrolliertes Schweißen wie folgt:

„Schweißprozessmodifikation der Spannungs- und/oder Stromwellenform zur Steuerung von Eigenschaften wie der Tropfenform, Einbrand, Benetzung, Form der Schweißraupe oder Übertragungsmodus/-modi.“ (aus dem Englischen übersetzt)

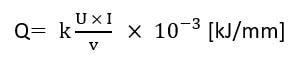

Die Formel zur Berechnung des Wärmeeintrags

Die ISO/TR 17671-1 Norm zeigt die thermische Wirkung verschiedener Schweißprozesse und eine Formel zur Berechnung des Wärmeeintrags auf:

Tabelle 3. Die thermische Wirkung der Schweißprozesse gemäß ISO/TR 17671-1

Um den Wärmeeintrag zu bestimmen, muss zunächst die Lichtbogenenergie berechnet und mit der thermischen Wirkung multipliziert werden. Im Folgenden ein Beispiel zur Berechnung der Lichtbogenenergie (E) und des Wärmeeintrags (Q) beim MIG/MAG-Schweißen. Solche Berechnungen, die Durchschnittswerte für Strom und Spannung verwenden, können nur zur Berechnung nicht-wellenförmig kontrollierten Schweißens angewendet werden:

Spannungsverlust in Schweißkabeln

Die Lichtbogenspannung muss so nah wie möglich beim Lichtbogen gemessen werden, um Spannungsverluste durch Schweißkabel auszuschließen. Wie sehen die Faktoren, die den Sapnnungsverlust beinflussen, in der Praxis aus?

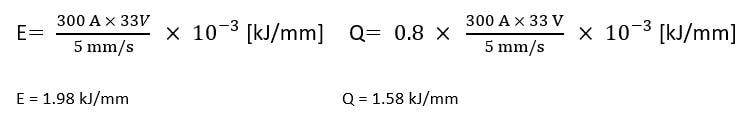

Tabelle 4. Spannungsverluste in Masse- und Zwischenkabeln über 10 Meter Länge

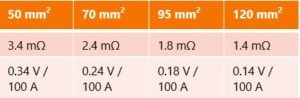

Tabelle 5. Spannungsverluste bei einem MIG/MAG-Schweißbrenner von 4,5 Meter Länge

Beispiel:

30 Meter, 70 mm2 Zwischenkabel

30 Meter, 70 mm2 Massekabel

420 A, 4,5 Meter flüssiggekühlter Schweißbrenner

Die Schweißparameter der Stromquelle sind 500 A und 39 V (19,5kW). Der Spannungsverlust beträgt 9,55 V und der Stromverlust 4,8 kW. Das zeigt, dass der Spannungsverlust am höchsten ist, wenn lnage Kabel mit einem niedrigen Durchmesser und ein hoher Schweißstrom verwendet wird.

Praktische Schweißtests

Kommen wir zurück zur Methode der Wärmeeintragskalkulation der IST/TR 18491. Methode A, bei der Durchschnittswerte für Schweißstrom (I) und Lichtbogenspannung (U) genutzt werden, ist anwendbar beim nicht- wellenförmig kontrollierten Schweißen. Im Gegensatz dazu wird bei den Methoden B und C der momentane Energieverbrauch (IE) und die momentane Leistung (IP) gemessen, was bei wellenförmig kontrolliertem Schweißen vorgeschrieben ist. Diese Methoden können aber auch für nicht-wellenförmig kontrolliertes Schweißen genutzt werden.

Die Definition für wellenförmig-kontrolliertes Schweißen ist nicht deutlich abgegrenzt und kann zu unterschiedlichen Interpretationen führen. Daher haben wir praktische Schweißtest zur Messung der effektiven under der kalkulierten Leistung durchgeführt ( hier wurden Durchschnittswerte für Strom und Spannung zur Berechnung verwendet).

Die Schweißtest wurden mit dem Kemppi X8 MIG Welder Schweißsystem durchgeführt, ausgerüstet mit ER70S-6 Ø 1,2 mm Massivdraht und Ar + 18% CO2 Mischgas. Die Schweißungen wurden im Standard- und Puls-MAG-Verfahren mit unterschiedlichen Leistungsbereichen ausgeführt.

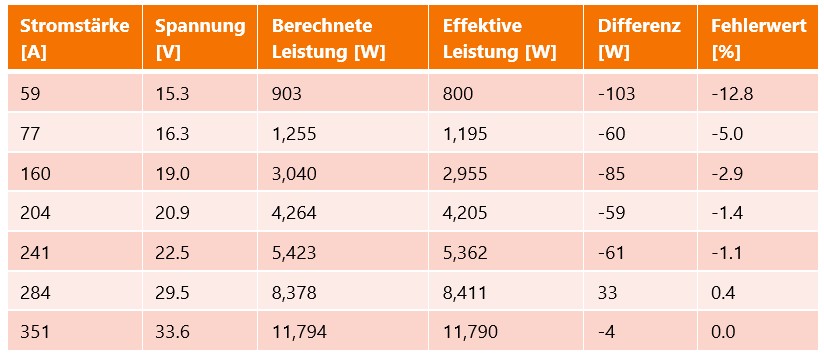

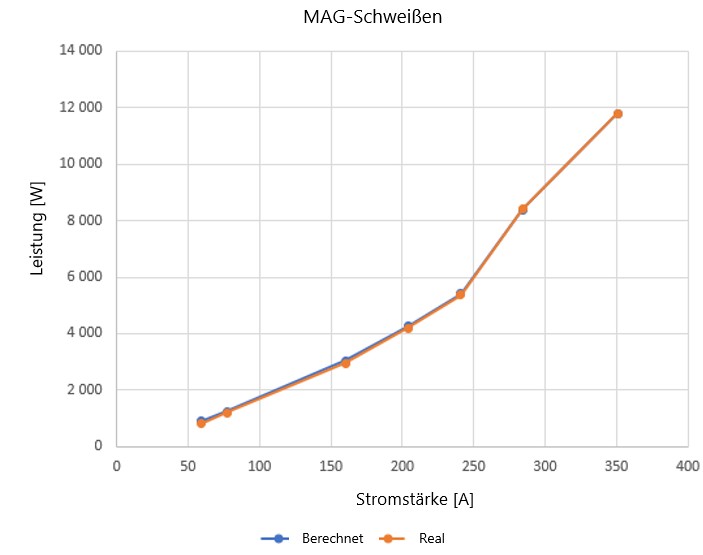

Tabelle 6 zeigt die Ergebnisse der MAG-Schweißtests, die einen Fehlerwert von 12,8% beim niedrigsten gemessenen Wert (59 A) aufweist. Sobald die Leistung erhöht wird, sinkt der Fehlerwert und ist ab Stromstärken von 200 A nicht länger signifikant.

Tabelle 6. Ergebnisse der MAG-Schweißtests

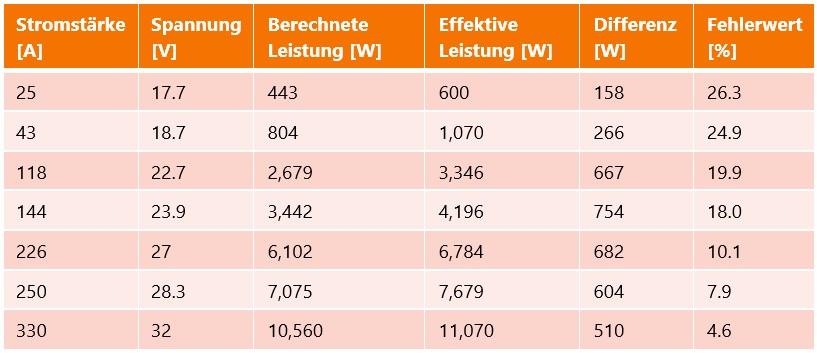

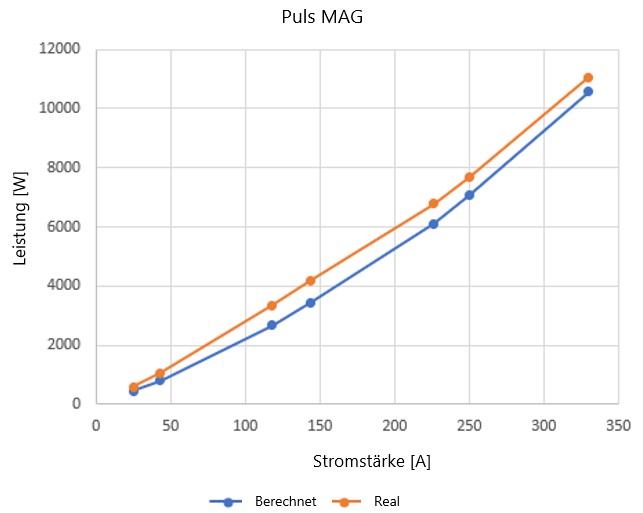

Tabelle 7 zeigt die Ergebnisse der Puls-MAG-Schweißtests, bei denen klar wird, dass der Fehlerwert über den gesamten Leistungsbereich präsent ist. Der relative Fehlerwert ist am höchsten bei der geringsten Leistung.

Tabelle 7. Ergebnisse der Puls-MAG-Schweißtests

Visueller Vergleich zwischen den Ergebnissen der Standard- und Puls-MAG-Schweißtests

Wie neue MIG/MAG-Maschinen die Wärmeeintragsberechnung vereinfachen

Die Berechnung des Wärmeintrags muss nicht schwer sein; die neuesten MIG/MAG-Schweißmaschinen von Kemppi vereinfachen solche Berechnungen. Der X8 MIG Welder misst die Lichtbogenspannung direkt an der Stromdüse um Spannungsverluste auszuschließen. Er kalkuliert die momentane Leistung in Übereinstimmung mit den Normen und hat eine Abtastrate von bis zu 20.000 Hz. Das Gerät kann auch die Schweißgeschwindigkeit bestimmen, wenn der Schweißer die Lange der Schweißnaht nach Fertigstellung eingibt. Danach zeigt die Maschine automatisch den effektiven Wärmeeintrag an.

Diese Funktion erleichtert Aufgaben wie zum Beispiel das Ausfüllen von Schweißverfahrensprüfungsberichten (WPQR) ungemein, da die benötigten Informationen zu Schweißparametern, Schweißgeschwindigkeit und Wärmeeintrag automatisch nach dem Schweißen im X8 Control Pad generiert werden.

Nach dem Schweißen werden im Display des X8 Control Pad die tatsächlichen Shweißparameter, die Schweißgeschwindigkeit und der Wärmeeintrag angezeigt.

Was lernen wir also daraus? Betrachtet man es im Hinblick auf die Berechnung des Wärmeeintrags, sollte die Spannungsmessung unbedingt so nahe wie möglich am Lichtbogen erfolgen aufgrund der Spannungsverluste durch verwendete Schweißkabel. Mindestens beim Puls-MAG-Schweißen sollte die effektive Leistung zur Berechnung verwendet werden, da die Fehlerrate durchgängig im gesamten Leistungsbereich auftritt.

Jedoch kann man sagen, dass die Berechnung mit Papier und Stift nicht mehr zeitgemäß ist, da die neuesten MIG/MAG-Anlagen das Leben eines Schweißfachingenieurs etwas vereinfachen, indem sie automatisch den Wärmeeintrag berechnen.

Jani Kumpulainen

Jani Kumpulainen

Welding Technology Manager at Kemppi Oy. International Welding Engineer (IWE) and Inspector (IWI-C) who has over 10 years of experience as a welding expert in welding process development, welding coordination of pressure vessels and international sales. Interested in understanding the whole welding industry including welding processes, weldable materials, and welding quality standards.