Digitalisierung

Neue Technologien tragen zur Entwicklung der Schwerindustrie bei

12. Juni 2024

Kemppi beteiligt sich aktiv an der Entwicklung der Industrie und bietet sein Know-how für multidisziplinäre Innovationsprojekte an. Durch die Zusammenarbeit werden neue Arbeitsmethoden geschaffen und die Betriebsabläufe verbessert und verfeinert.

Anu Rousku

Die industrielle Revolution und eine sich schnell verändernde Welt stellen die Schwerindustrie vor Herausforderungen. Flexibilität, Kosteneffizienz und der Einsatz digitaler Technologien sind weltweit zu heißen Themen geworden. Gleichzeitig haben die Unternehmen erkannt, wie wichtig Kooperationen und gemeinsame Entwicklungsprojekte sind, um wettbewerbsfähige Innovationen auf den Weg zu bringen, die echten Mehrwert schaffen. Künstliche Intelligenz ist eines der Werkzeuge von heute, das, wenn es richtig eingesetzt wird, das Potenzial hat, die Welt zu verändern.

Kemppi ist seit fast 80 Jahren ein Pionier in der Schweißindustrie und hat, beginnend mit der Invertertechnologie, bedeutende Innovationen auf den Markt gebracht. Neben der eigenen Entwicklung und Forschung arbeitet Kemppi mit anderen Unternehmen zusammen, um die Branche voranzubringen und neue Geschäftsmodelle zu schaffen.

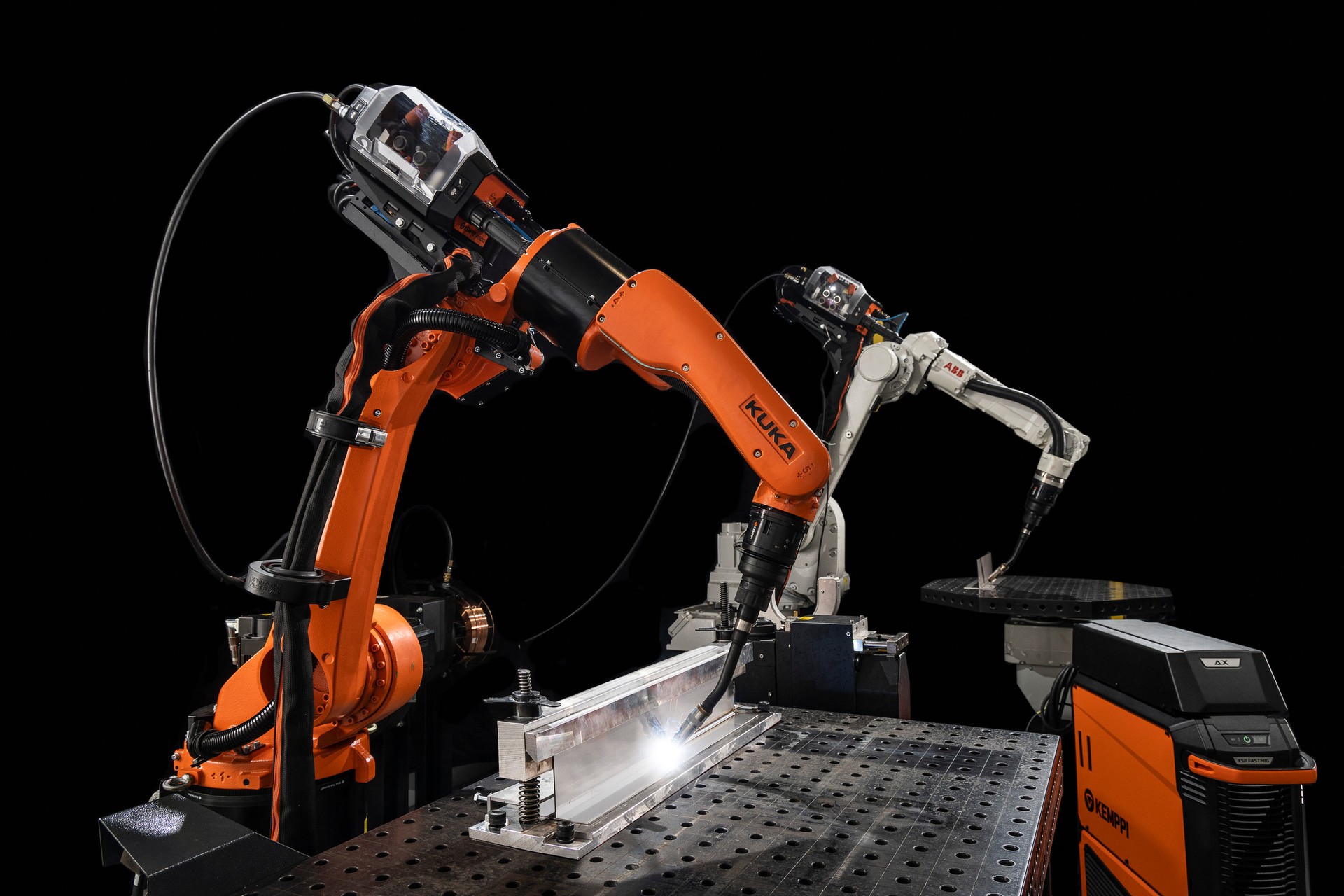

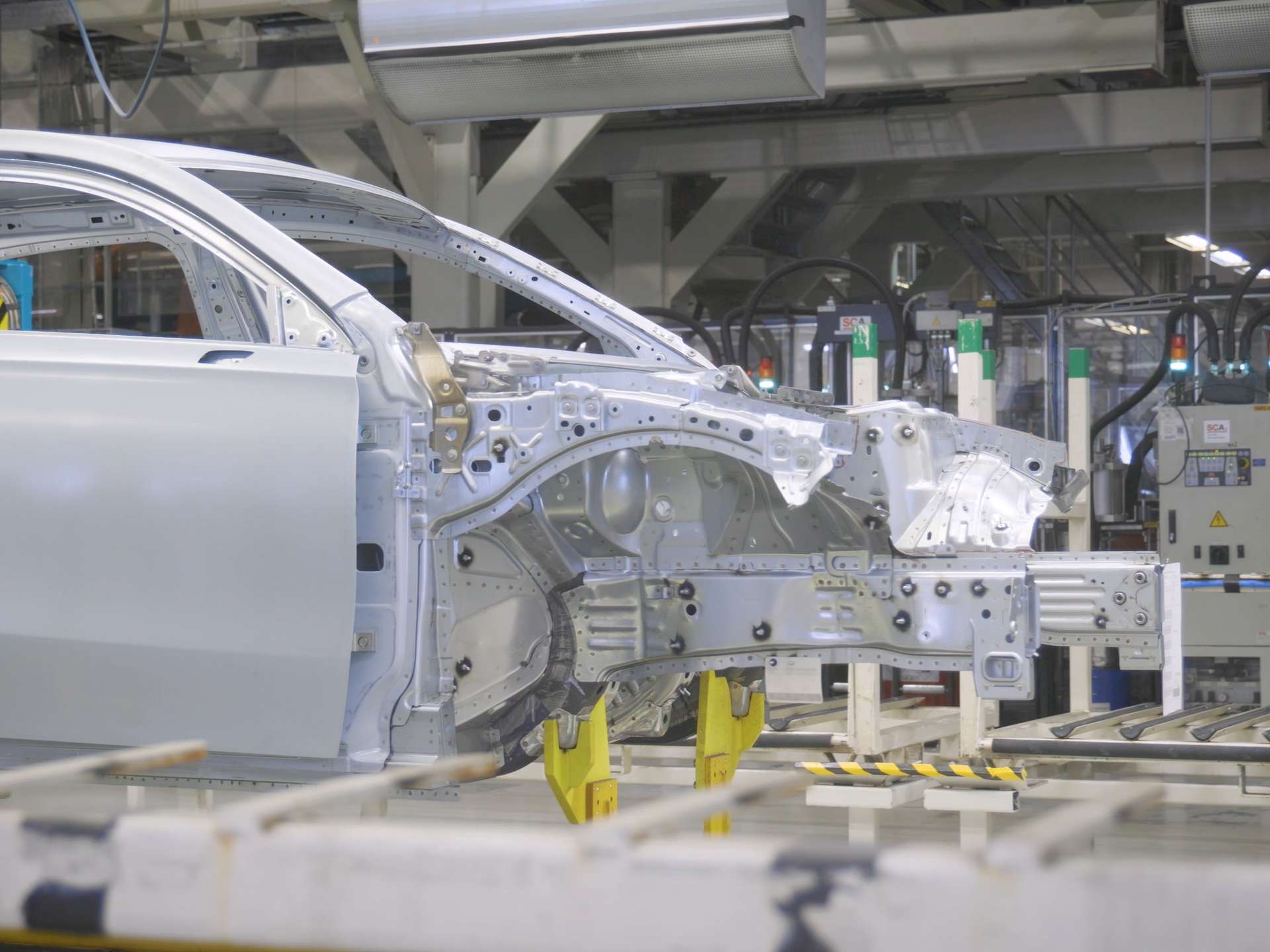

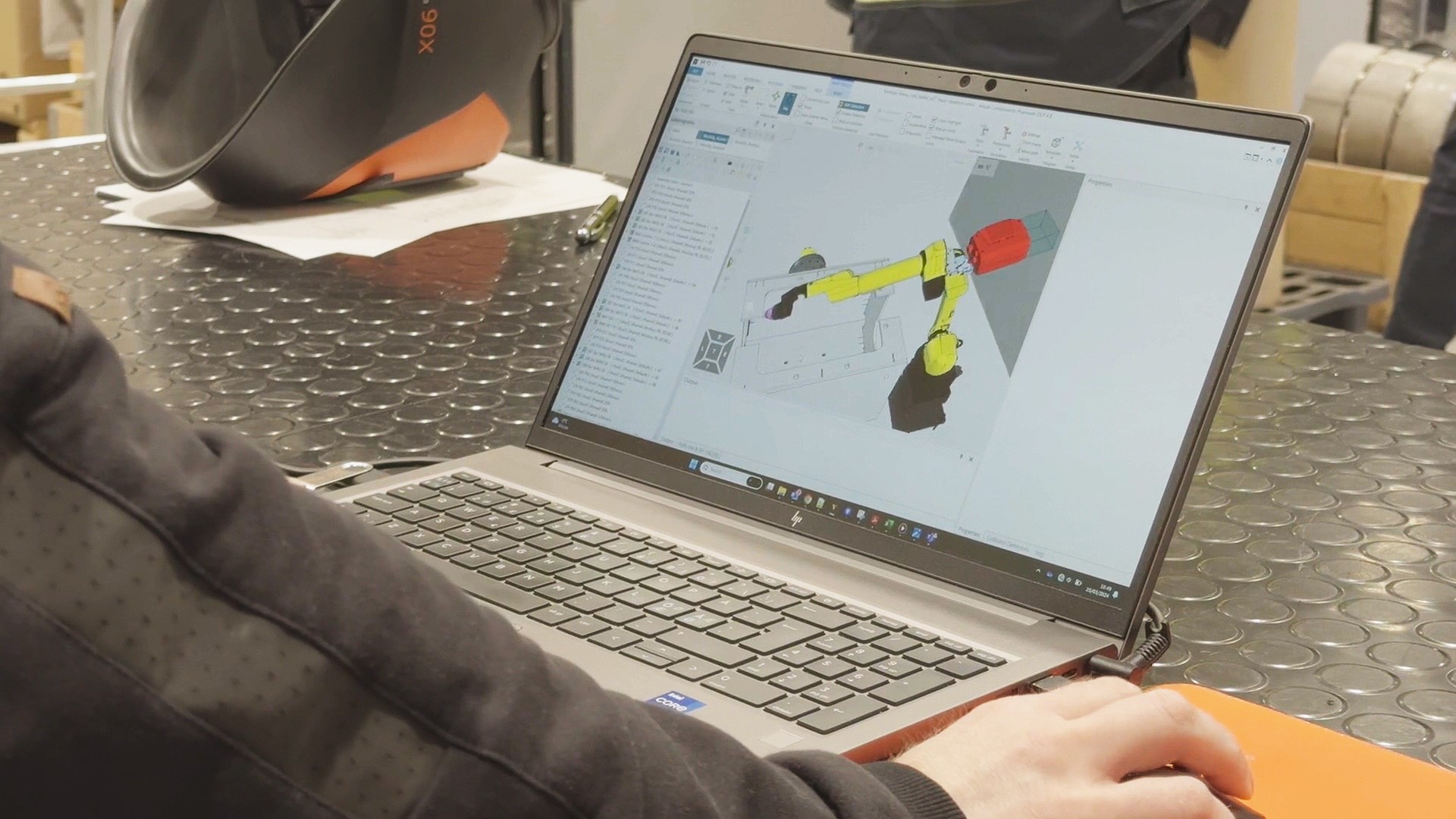

Vorrichtungsloses Roboterschweißen in der Automobilproduktion: Fallbeispiel Valmet Automotive

Produktionslinien für die Automobilindustrie sind nicht nur teuer, sondern auch zeitaufwändig in der Herstellung. Andererseits werden die Produktionslose immer kleiner und erfordern Flexibilität in der Produktion. Das neue Innovationszentrum von Valmet Automotive verfügt über eine Schweißzelle, in der die Werkstücke nicht wie üblich an Schweißvorrichtungen befestigt werden. Die Roboter arbeiten als „Vorrichtungen“ und halten die Aluminium-Autoteile mit Hilfe von Bildverarbeitung in Position, während ein dritter Roboter sie zusammenschweißt. Die auf Bildverarbeitung basierende Technologie zur Positionierung von Werkstücken erhöht die Flexibilität und Kosteneffizienz des Produktionsprozesses. Entwickelt wurde das System vom Messgerätehersteller Mapvision.

Die neue Technologie wurde in enger Zusammenarbeit mit verschiedenen Schweißmaschinenherstellern entwickelt. Die Roboterschweißmaschine AX MIG Welder von Kemppi hat sich als kompaktes und funktionelles Paket erwiesen, das sich leicht in eine automatisierte Schweißzelle integrieren lässt. Darüber hinaus bietet es vielfältige Möglichkeiten zur Parametereinstellung – eine Grundvoraussetzung für das Schweißen von empfindlichem Aluminium.

„AX MIG Welder war eine gute Wahl für dieses Projekt. Die Anwenderschnittstelle ist gut und übersichtlich und lässt sich flexibel auf verschiedene Arten steuern. Die Zusammenarbeit mit Kemppi verlief reibungslos und das Engagement des Teams für das Projekt war erstklassig“, so Jani Niskanen von Valmet Automotive, leitender Projektingenieur, Verbindungstechnologien.

Valmet Automotive ist ein führender europäischer Hersteller von Batteriesystemen für Elektrofahrzeuge, Cabrio-Dächern und kinematischen Systemen (einschließlich Heckklappen für Elektrofahrzeuge und aktiver Spoiler) für Erstausrüster und einer der größten Automobilzulieferer der Welt. Strategisch konzentriert sich Valmet Automotive auf die Elektromobilität durch die Entwicklung und Herstellung von Batteriemodulen und -paketen für elektrifizierte Fahrzeuge. Die Aktivitäten des Unternehmens sind in drei Geschäftsbereiche unterteilt: Vehicle Contract Manufacturing (VCM), Electric Vehicle Systems (EVS) und Roof & Kinematic Systems (RKS). Das Unternehmen verfügt über Standorte in Finnland, Deutschland und Polen. Seit seiner Gründung im Jahr 1968 hat Valmet Automotive in seinem Werk in Uusikaupunki, Finnland, 1,8 Millionen Fahrzeuge produziert. Darüber hinaus betreibt Valmet Automotive zwei Werke für Batteriesysteme in Finnland (Salo, Uusikaupunki) und eines in Deutschland (Kirchardt). Dach- und Kinematiksysteme werden in einem Werk in Zary, Polen, hergestellt. Valmet Automotive ist ab dem 1. Januar 2022 vom Zertifizierungsinstitut DNV als CO2-neutral zertifiziert. Der Bruttoumsatz des Unternehmens belief sich im Jahr 2023 auf 2,2 Milliarden Euro (Nettoumsatz 531 Millionen Euro).

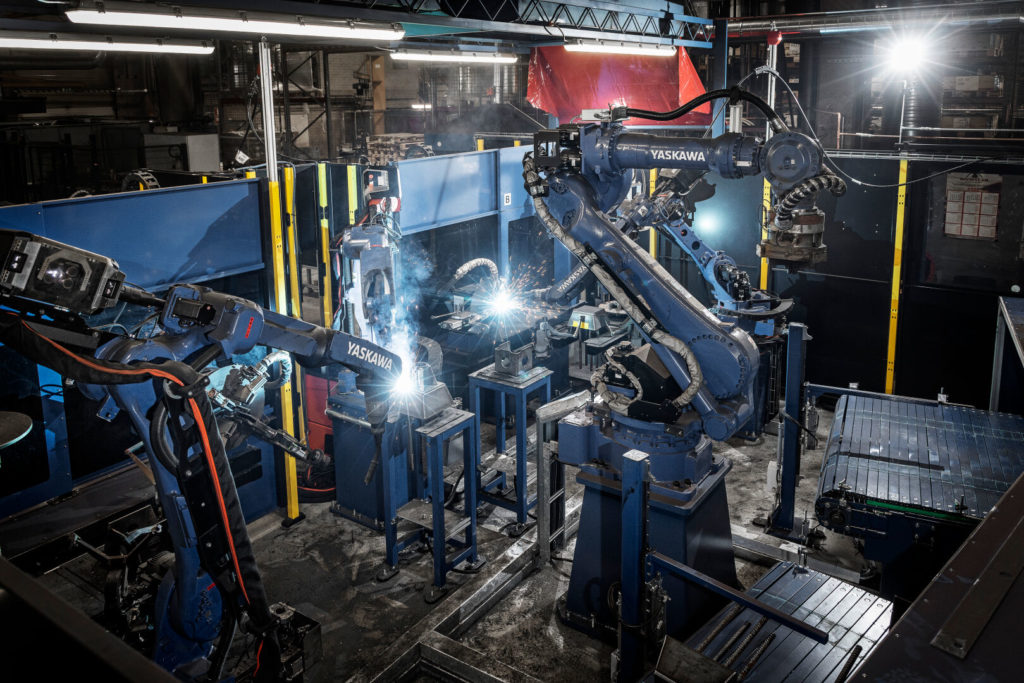

Einsatz künstlicher Intelligenz beim automatisierten Schweißen in der Schwerindustrie: Fallbeispiel Wärtsilä

Roboterschweißen ist effizienter und kontinuierlicher als manuelles Schweißen, aber seine Qualität und Reaktionsfähigkeit sind relativ geringer. In enger Zusammenarbeit mit Kemppi hat Wärtsilä ein Projekt durchgeführt, bei dem künstliche Intelligenz und Roboterschweißen kombiniert wurden. Dabei werden die hohe Qualität und Flexibilität des manuellen Schweißens mit der harten Arbeit unermüdlicher Roboter kombiniert. Der verbesserte automatisierte Schweißprozess ermöglicht auch eine bessere Kontrolle des Wärmeeintrags beim Stahlschweißen und erhöht die Reaktionsfähigkeit beim Schweißen. Das Verfahren wird beim Montageschweißen großer Maschinen und Anlagen eingesetzt.

Kemppi ist ein wichtiger Partner in diesem Projekt. Dank des Schweißroboters und der künstlichen Intelligenz können hochwertige Zusatzgeräte optimal eingesetzt und gleichzeitig die Schweißqualität verbessert werden. Die Offline-Programmierung ermöglicht auch die automatisierte Fertigung von Einzelstücken“, so Raimo Mäki-Reini, Inspektionsleiter bei Wärtsilä.

Darüber hinaus waren HT Laser, Cavitar, Visual Components, VTT und die Universität Tampere an dem Business Finland Projekt beteiligt.

„Das Kooperationsprojekt mit Wärtsilä entstand aus der Notwendigkeit, das Schweißen von sehr großen Werkstücken flexibel zu automatisieren, ohne dabei Kompromisse bei der Qualität einzugehen. Die Entwicklung von Schweißprozessen, Qualitätsmanagement und ein gutes Lichtbogendauerverhältnis standen im Mittelpunkt dieses Projekts. Mit Hilfe der künstlichen Intelligenz streben wir eine flexiblere und anpassungsfähigere Produktion an“, so Salmela von Kemppi.

Er fuhr fort: „Kemppi möchte die Schweißautomatisierung und die Zukunftstechnologie entwickeln. Es ist großartig, gemeinsam mit starken Partnern an diesen Projekten beteiligt zu sein. Wir haben auf beiden Seiten neue Perspektiven gewonnen und konnten die Richtung für die Entwicklung des Feldes aufzeigen. Obwohl die Materialien und Werkstücke, die in den gemeinsamen Projekten von Valmet und Wärtsilä geschweißt werden, sehr unterschiedlich sind, verbindet die Projekte die Leidenschaft für die Entwicklung und die gemeinsamen Ziele.“

Wärtsilä ist ein weltweit führender Anbieter von innovativen Technologien und Lebenszykluslösungen für die Schifffahrt und den Energiemarkt. Wir setzen auf Innovationen im Bereich nachhaltiger Technologien und Dienstleistungen, um unsere Kunden bei der kontinuierlichen Verbesserung ihrer ökologischen und ökonomischen Leistung zu unterstützen. Unser engagiertes und leidenschaftliches Team von 17.800 Fachkräften an mehr als 280 Standorten in 79 Ländern gestaltet die Dekarbonisierung unserer Industrien auf der ganzen Welt. Im Jahr 2023 beläuft sich der Nettoumsatz von Wärtsilä auf 6,0 Milliarden Euro. Wärtsilä ist an der Nasdaq Helsinki gelistet.

Erfahren Sie mehr über die Roboter- und Cobot-Schweißlösungen von Kemppi >>> Roboter-Schweißlösungen, Cobot-Schweißlösungen

Anu Rousku

Anu Rousku

Marketing Communications Specialist at Kemppi Oy until September 2020. Experienced professional in content marketing with a demonstrated history of working in the industrial B2B sector. Playing with words, persuading the reader, with the spirit of getting things done – it is all seen in the result.