Hitsauksen ABC

MIG/MAG-hitsauksen lämmöntuonnin laskenta

28. heinäkuuta 2020

Uusi menetelmäkoestandardi EN ISO 15614.1:2017 ottaa kantaa lämmöntuonnin mittaamiseen ja laskentaan. Mitä se tarkoittaa käytännössä MIG/MAG-hitsauksessa? Entä miten konepajat voivat laskennan käytännössä toteuttaa?

Jani Kumpulainen

Mitä standardit vaativat?

Uuden menetelmäkoestandardin EN ISO 15614-1:2017 kappaleessa 8.4.7, ”Lämmöntuonti (kaarienergia)” sanotaan:

”Lämmöntuonti voidaan korvata kaarienergialla (J/mm). Kaarienergia lasketaan julkaisun ISO/TR 18491 mukaisesti. Julkaisun ISO/TR 17671‑1 mukainen k-kerroin on otettava huomioon laskettaessa lämmöntuontia. Laskentavaihtoehto, joko lämmöntuonti tai kaarienergia, on kirjattava.”

”Kaarienergia ja lämmöntuonti ovat kaaren synnyttämän lämmön suureita. Aiemmin nämä olivat eri termejä samalle suureelle, mutta nykyään kyseiset suureet lasketaan eri kaavoilla. Hitsauksen seurannassa voi käyttää joko kaarienergiaa tai lämmöntuontia laskettuna julkaisun ISO/TR 18491 mukaisesti.”

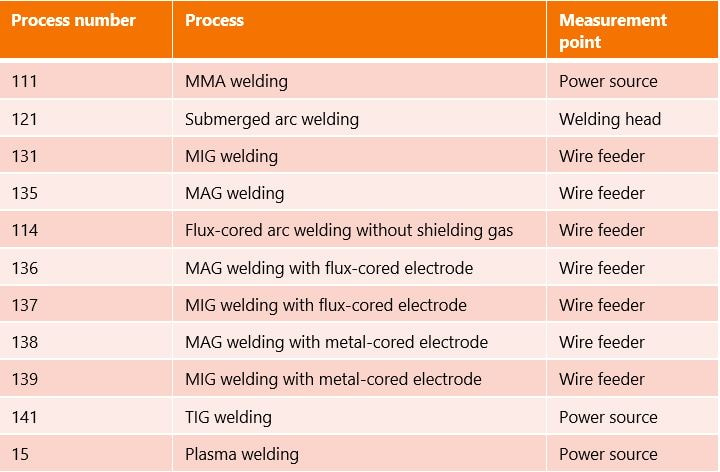

Uusi menetelmäkoestandardi viittaa teknisiin raportteihin ISO/TR 18491 ja 17671-1, joissa kerrotaan, että kaarijännite tulee mitata niin läheltä valokaarta kuin käytännössä mahdollista. Tällöin vältytään hitsauskaapeleiden aiheuttamalta jännitehäviöltä. Taulukossa 1 on esitetty suositellut mittauskohdat eri hitsausprosesseille.

Taulukko 1. Jännitteen mittauskohdat eri hitsausprosesseille teknisen raportin ISO/TR 18491 mukaan

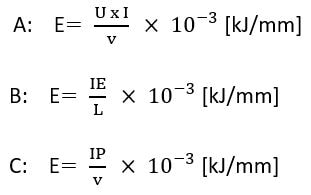

Kaarienergian laskentakaavat

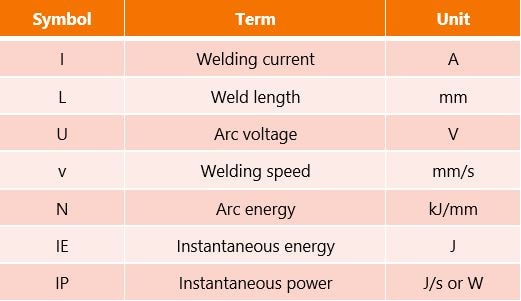

Kaavoja A, B ja C käytetään kaarienergian laskentaan ISO/TR 18491 mukaisesti. Käytetyt termit löydät taulukosta 2.

Taulukko 2. Käytetyt termit kaarienergian laskennassa teknisen raportin ISO/TR 18491 mukaan

Miten laskentakaavoja sovelletaan?

Kaavat A, B ja C soveltuvat ei-aaltomuoto-ohjatulle hitsaukselle. Vain B ja C soveltuvat aaltomuoto-ohjatulle hitsaukselle. Hetkellinen energia tai teho mitataan ulkoisella mittarilla, mikäli hitsauslaite ei kykene sitä näyttämään. Kummassakin tapauksessa näytteenottotaajuuden tulee olla vähintään 10 kertaa aaltomuodon taajuus.

ISO/TR 18491 määrittelee aaltomuoto-ohjatun hitsauksen seuraavasti:

”Aaltomuoto-ohjattu hitsaus on virran ja/tai jännitteen aaltomuodon modifikaatio, jolla ohjataan pisaran muotoa, tunkeumaa, kostutusta, palon muotoa tai aineensiirtymismuotoa. ”

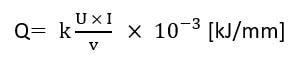

Lämmöntuonnin laskentakaava

Teknisessä raportissa ISO/TR 17671-1 esitetään eri hitsausprosessien termiset hyötysuhteet ja kaava, jolla lämmöntuonti lasketaan:

Taulukko 3. Hitsausprosessien termiset hyötysuhteet teknisen raportin ISO/TR 17671-1 mukaan

Lämmöntuonnin selvittämiseksi on siis ensin laskettava kaarienergia ja kerrottava se termisellä hyötysuhteella.

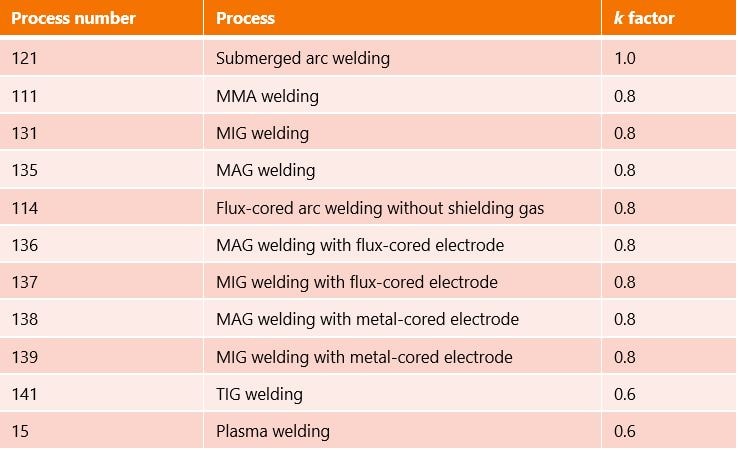

Alla näet esimerkin kaarienergian (E) ja lämmöntuonnin (Q) laskennasta MIG/MAG-hitsauksesta. Tällainen laskenta, jossa käytetään virran ja jännitteen keskiarvoja, pätee vain ei-aaltomuoto-ohjattuun hitsaukseen:

Hitsauskaapelien jännitehäviöt

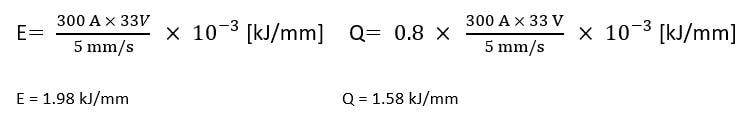

Kaarijännite tulee mitata niin läheltä valokaarta kuin käytännössä mahdollista, jotta vältytään hitsauskaapelien aiheuttamalta jännitehäviöltä. Mitkä seikat sitten käytännössä vaikuttavat jännitehäviöihin?

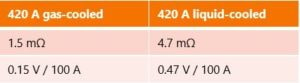

Taulukko 4. Maakaapelien ja välikaapelien jännitehäviöt 10 m kaapelin pituudella

Taulukko 5. 4,5 metriä pitkän MIG/MAG-hitsauspolttimen jännitehäviöt

Esimerkkitilanne:

Välikaapeli 30 metriä 70mm2

Maakaapeli 30 metriä 70 mm2

420 A ja 4,5 m vesijäähdytteinen hitsauspoltin

Hitsausparametrit virtalähteeltä ovat 500 A ja 39 V (19,5 kW). Jännitehäviö on 9,55 V ja tehohäviö 4,8 kW. Tästä havaitaan, että jännitehäviöt ovat suurimmillaan pitkillä ja ohuilla kaapeleilla sekä suurella hitsausvirralla.

Käytännön hitsauskokeet

Palataanpa vielä ISO/TR 18491 mukaiseen lämmöntuonnin laskentatapaan. Laskentatapa A:ssa käytetään hitsausvirran (I) ja kaarijännitteen (U) keskiarvoja ja se soveltuu ei-aaltomuoto-ohjatulle hitsaukselle. Laskentatavoissa B ja C puolestaan mitataan hetkellistä energiaa (IE) tai tehoa (IP) ja niitä tarvitaan, kun kyseessä on aaltomuoto-ohjattu hitsaus. Toki laskentatapoja B ja C voi myös käyttää myös ei-aaltomuoto-ohjatulle hitsaukselle.

Määritelmänä aaltomuoto-ohjattu hitsaus ei ole kuitenkaan aivan yksiselitteinen ja tulkintaeroja saattaa syntyä. Sen vuoksi suoritimme käytännön hitsauskokeita, joissa mittasimme todellista ja laskennallista tehoa (laskennassa käytettiin virran ja jännitteen keskiarvoja).

Hitsauskokeet suoritettiin Kempin X8 MIG Welder -hitsauslaitteella, ER70S-6 Ø1,2 mm umpilangalla ja Ar + 18% CO2 -seoskaasulla. Hitsaukset tehtiin sekä normaali MAG että pulssi-MAG-hitsauksena eri tehoalueilla.

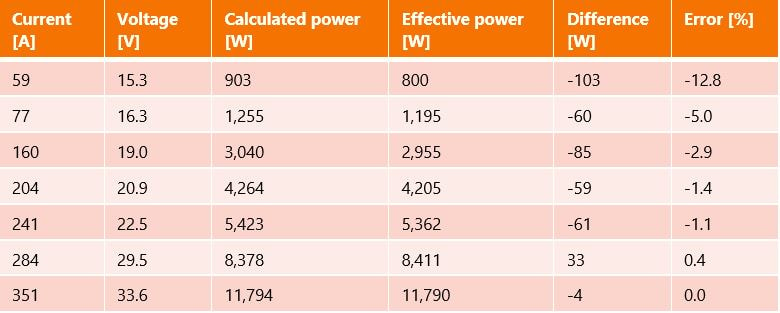

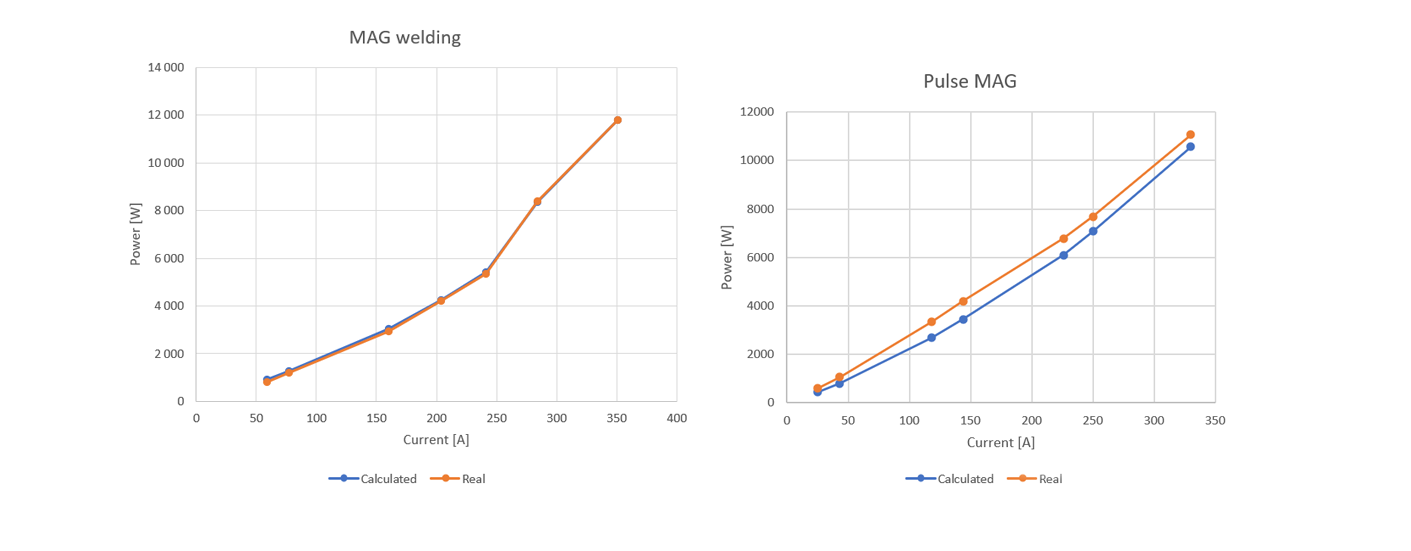

Taulukossa 6 on esitetty MAG-hitsauskokeiden tulokset. Niistä nähdään, että aivan pienimmällä testatulla arvolla (59 A) virhettä syntyy 12,8 %. Kun tehoa kasvatetaan, virhe pienenee ja yli 200 ampeerin virroilla virhe ei ole enää merkittävä.

Taulukko 6. MAG-hitsauskokeiden tulokset

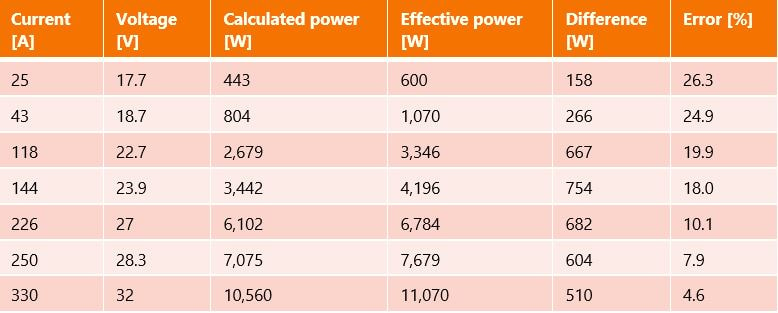

Taulukossa 7 on puolestaan esitetty pulssi-MAG-hitsauskokeiden tulokset. Niistä nähdään, että virhettä esiintyy koko tehoalueella. Suhteellinen virhe on suurinta pienillä tehoilla.

Vertailu MAG- ja pulssi-MAG-hitsauskokeiden tuloksista

Uusilla MIG/MAG-hitsauskoneilla helpotusta lämmöntuonnin laskentaan

Lämmöntuonnin laskennan ei kuitenkaan tarvitse olla monimutkaista; Kempin uusin MIG/MAG-hitsauslaitteisto tuo helpotusta lämmöntuonnin laskentaan. X8 MIG Welder mittaa kaarijännitteen suoraan virtasuuttimelta, jotta jännitehäviöiltä vältyttäisiin. Se laskee hetkellisen tehon standardien vaatimusten mukaisesti, ja näytteenottotaajuus on jopa 20 000 Hz. Laite pystyy myös määrittämään hitsausnopeuden, kun hitsaaja syöttää hitsauksen jälkeen hitsin pituuden. Tämän jälkeen hitsauskone näyttää automaattisesti todellisen lämmöntuonnin.

Tämä toiminto helpottaa mm. menetelmäkoepöytäkirjojen täyttämistä, kun tarvittavat tiedot hitsausparametreistä, hitsausnopeudesta ja lämmöntuonnista saadaan suoraan X8 Control Padilta hitsauksen jälkeen.

Hitsauksen jälkeen hitsaaja näkee toteutuneet hitsausparametrit, hitsausnopeuden ja lämmöntuonnin X8 Control Padin näytöltä

Mitä tästä kaikesta jäi käteen? Lämmöntuonnin laskennan kannalta jännitteen mittaus tulisi suorittaa mahdollisimman läheltä valokaarta kaapeleiden aiheuttaman jännitehäviön takia. Ainakin pulssi-MAG-hitsauksessa tulisi laskennassa käyttää todellista tehoa, koska virhettä esiintyy jonkin verran koko tehoalueella.

Kynän ja ruutupaperin aika on kuitenkin ohi, sillä uusimmat MIG/MAG-hitsauslaitteet tuovat helpotusta hitsausinsinöörien arkeen ja laskevat lämmöntuonnin automaattisesti oikein.

Jani Kumpulainen

Jani Kumpulainen

Welding Technology Manager at Kemppi Oy. International Welding Engineer (IWE) and Inspector (IWI-C) who has over 10 years of experience as a welding expert in welding process development, welding coordination of pressure vessels and international sales. Interested in understanding the whole welding industry including welding processes, weldable materials, and welding quality standards.