Innovaatio

Vaivatonta pohjapalon ja ohutlevyjen hitsausta

18. lokakuuta 2023

Kemppi on tuonut markkinoille Master M ja X5 FastMig -tuoteperheiden yhteydessä kolme uutta MAX-hitsausprosessia (MAX Cool, MAX Speed ja MAX Position), jotka parantavat tuottavuutta, laatua ja käytettävyyttä haastavissa hitsaussovelluksissa. MAX Cool on matalaan lämmöntuontiin perustuva, modifioitu lyhytkaarihitsausprosessi terästen hitsaukseen ja kaarijuottamiseen. MAX Coolin hitsausominaisuudet on hienosäädetty niin, että sillä voidaan hitsata laadukkaasti pohjapalkoja sekä ohutlevyjä.

Antti Kahri

Modifioitu lyhytkaarihitsaus

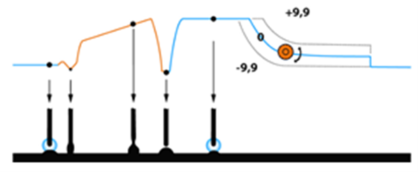

MAX Cool perustuu tarkkaan hitsausvirran ohjaukseen. Prosessin toimintaperiaate on esitetty kuvassa 1. Lyhytkaarihitsaukselle tyypillisen oikosulkuvasteen jälkeen, oikosulun vapautuessa, hitsausvirta viedään nopeasti matalalle tasolle, jolloin minimoidaan syntyvien roiskeiden määrä. Tämän jälkeen annetaan muotoilupulssi, jonka tarkoituksena on sopivan, tarkasti kontrolloidun lämmöntuonnin kautta tehdä hitsistä halutun muotoinen. Langansyöttönopeuden lisäksi ainoa säädettävä parametri on lämmön hienosäätö, jolla vaikutetaan muotoilupulssin kokoon ja sitä kautta palkomuotoon.

Kuva 1. MAX Cool -prosessin hitsausvirran ja aineensiirtymisen käyttäytyminen. Oranssilla nupilla ja numeroarvoilla on havainnollistettu lämmön hienosäädön vaikutus.

Yhdellä hitsausprosessilla monia hyötyjä

Perinteiseen lyhytkaarihitsaukseen tai pulssihitsaukseen verrattuna MAX Cool -prosessilla päästään pienempään lämmöntuontiin, jolloin hitsausmuodonmuutokset ovat vähäisiä. Pienen lämmöntuonnin ja tarkan valokaaren ohjauksen vuoksi prosessin hitsisula on helposti hallittavissa, joten sen asentohitsausominaisuudet ovat erinomaiset. Lisäksi suurtenkin ilmarakojen hitsaus on helposti hallittavissa ilman riskiä sulan romahtamisesta. Hitsauskokeissa on hitsattu onnistuneesti jopa 12 mm suuruisia ilmarakoja. Perinteiseen lyhytkaarihitsaukseen verrattuna MAX Cool tuottaa monissa sovelluksissa vähemmän roiskeita.

Tehokasta ja joustavaa pohjapalon hitsausta

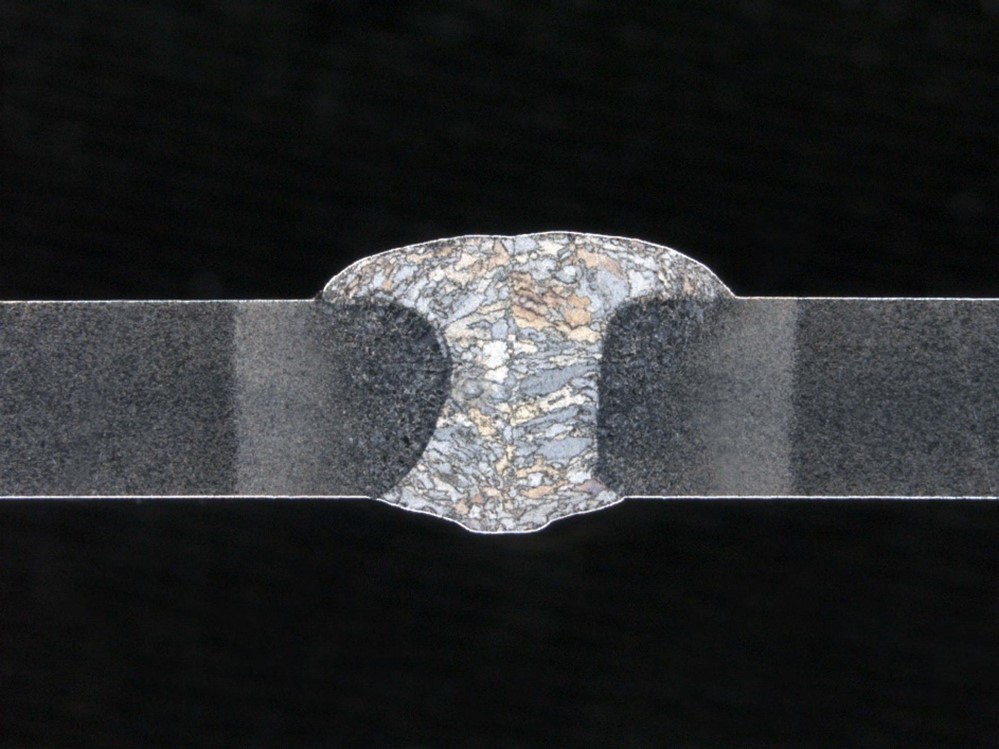

MAX Coolilla voidaan hitsata monipuolisesti erilaisia pohjapalkosovelluksia. Yleisimpiä railomuotoja ovat I- ja V-railo. Tyypillisesti I-railon hitsaus onnistuu 3…4 mm ainevahvuuteen asti kokonaan yhdellä palolla (kuva 2) ja V-railoa käytetään sitä suuremmille ainevahvuuksille. Pienen lämmöntuonnin ansiosta hitsisula on niin hyvin hallittavissa, että pohjapalon hitsaus on mahdollista erilaisilla ilmaraoilla. Pienimmillään ilmarako voi olla 1…2 mm ja käytännössä ylärajaa ei ole. Pienempien ilmarakojen hitsauksessa voidaan käyttää monissa tapauksissa suoraa kuljetusta, mutta suuremmilla ilmaraoilla tulee käyttää levitysliikettä. Prosessin lämmön hienosäädön 0-asetus on optimoitu pohjapalon hitsaukseen, joten tyypillisesti langansyöttönopeus on ainoa asia, jota käyttäjän tarvitsee säätää.

Kuva 2. Yhdellä palolla ilman juuritukea läpihitsattu päittäisliitos (I-railo). Perusaine 3 mm S 355. Lisäaine 1,2 mm OK Autrod 12.51. Suojakaasu Ar + 18 % CO2

Toisin kuin perinteisellä lyhytkaarihitsauksella, MAX Coolilla on mahdollista hitsata pohjapalkoja ylhäältä alas (hitsausasento PG) ilman hitsausvirheiden riskiä. Tämä onkin tyypillisesti tehokkain hitsausasento, vaikka hyvän hitsisulan hallinnan ansiosta kaikki muutkin asennot ovat MAX Coolille mahdollisia. Perinteisellä lyhytkaarihitsauksella joudutaan tyypillisesti hitsaamaan alhaalta ylös (hitsausasento PF), jolloin eteneminen on hidasta. Tästä syystä pohjapalon hitsaus on MAX Coolilla jopa monin kerroin tehokkaampaa. Pulssi-MAG-hitsaukseen verrattuna MAX Coolin suurin etu on se, että juurituelle ei ole tarvetta. Perinteisen juuri-/pohjapalon hitsausprosessin, eli TIG-hitsauksen yleinen tuottavuus puolestaan on todella alhainen, joten siihen verrattuna MAX Cool on todella tehokas valinta. Toisin kuin osa modifioiduista lyhytkaarihitsausprosesseista, MAX Coolin käyttö ei vaadi erillistä työkappaleeseen kiinnitettävää mittakaapelia.

Ohutlevyjen laadukasta liittämistä hitsaamalla ja kaarijuottamalla

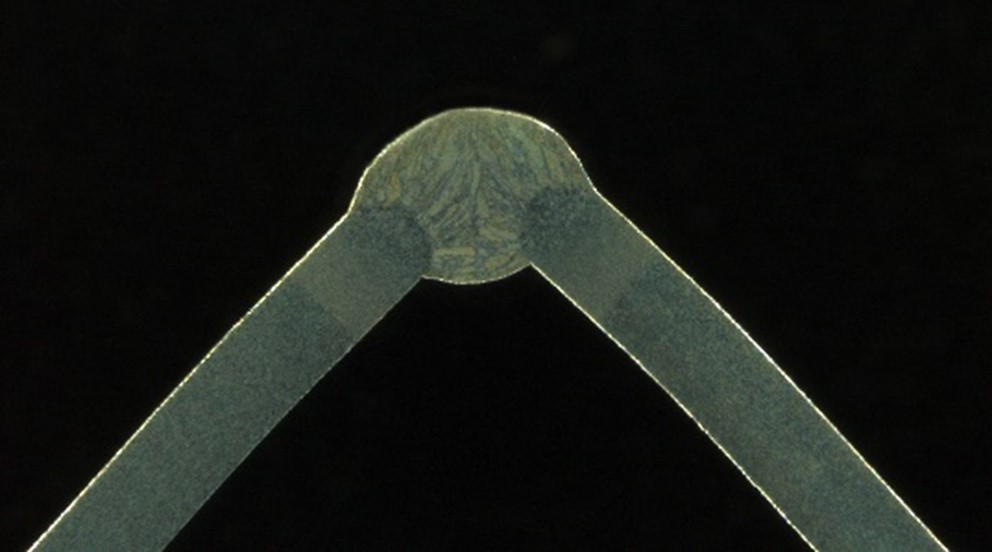

Matalan lämmöntuonnin ansiosta MAX Cool soveltuu hyvin myös ohutlevyjen hitsaukseen. Erityisen mielekkäitä ohutlevyjen hitsaussovelluksia ovat limi-, nurkka- (kuva 3) ja päittäisliitokset, koska näissä hyvä palkomuoto voidaan saavuttaa todella pienellä lämmöntuonnilla. Esimerkiksi pienaliitoksissa hyvän palkomuodon saavuttaminen voi vaatia suuremman lämmöntuonnin, jolloin MAX Coolilla voidaan käyttää lämmön hienosäätöä. Yllä mainittujen lisäksi MAX Cool soveltuu erinomaisesti ohutlevysovelluksiin, joissa ilmarakoa on syystä tai toisesta päässyt syntymään.

Kuva 3. Nurkkahitsi. Perusaine 1 mm S 355. Lisäaine 1,0 mm OK Autrod 12.51. Suojakaasu Ar + 18 % CO2.

Hitsauskokeiden perusteella MAX Coolin lämmöntuonti on samalla langansyöttönopeudella tyypillisesti 15…20 % pienempi kuin perinteisen lyhytkaarihitsauksen ja 30 % pienempi kuin pulssi-MAG-hitsauksen. Tästä syystä läpipalamisen välttäminen on merkittävästi helpompaa ja hitsausmuodonmuutokset pienempiä. Erityisesti dimensioiltaan suuria kappaleita hitsatessa erot muodonmuutoksissa näkyvät konkreettisesti, jolloin lopputuotteen valmistaminen voi helpottua merkittävästi.

MAX Cool on kehitetty toimimaan myös kaarijuottoprosessina CuSi3 ja CuAl8 -lisäainelangoilla. Kaarijuottoa käytetään erityisesti sinkittyjen teräsohutlevyjen liittämiseen, koska menetelmä ei polta sinkkikerrosta pois liitettävien kappaleiden pinnoilta (kuva 4). MAX Coolin kaarijuottoa voi käyttää laajasti erilaisiin ohutlevyjen kaarijuottosovelluksiin, samaan tapaan kuin yllä mainituissa ohutlevyjen hitsaussovelluksissakin. Ainoita merkittäviä eroja ovat, että kaarijuotossa käytetään tyypillisesti suurempia kuljetusnopeuksia ja suojakaasu on puhdas argon.

Yhteenveto

MAX Cool on tarkkaa hitsausvirran ohjausta ja sen mahdollistamaa matalaa lämmöntuontia hyödyntävä modifioitu lyhytkaarihitsausprosessi, jonka hitsausominaisuudet on kehitetty täyttämään sekä pohjapalon että ohutlevyjen hitsauksen vaatimukset. Matalan lämmöntuonnin ansiosta sulan hallinta on pohjapalon hitsauksessa helppoa eri asennoissa ja vaihtelevan suuruisilla ilmaraoilla. Lisäksi ohuimpienkin levyjen hitsaus ja kaarijuottaminen onnistuu merkittävästi pienemmällä läpipalamisen riskillä ja vähäisemmillä muodonmuutoksilla kuin perinteisemmillä MIG/MAG-prosesseilla. Monista muista modifioiduista lyhytkaarihitsausprosesseista poiketen MAX Cool on saatavana myös kompakteihin (Master M 355 & 358) ja kannettaviin (Master M 323) hitsauslaitteisiin.

Lue lisää kolmesta uudesta MAX hitsausprosessista.

Antti Kahri

Antti Kahri

Welding Engineer, Welding Team at Kemppi Oy. International Welding Engineer (IWE) who has more than ten years of experience developing welding characteristics for TIG, MIG/MAG and MMA welding machines, such as X8 MIG Welder and MasterTig. Passionate about finding user-friendly ways to improve the quality and efficiency of welding.