Automatisoitu hitsaus

AX MIG Welder yhdistää tehon ja teknologian robottihitsauksessa

26. kesäkuuta 2023

Kemppin uusi robottihitsauskone on huomattavasti tehokkaampi ja monipuolisempi kuin edeltäjänsä. AX MIG Welder on suunniteltu maksimoimaan minkä tahansa robottihitsausjärjestelmän potentiaali – se tarjoaa tehokkaan keskeytymättömän suorituskyvyn, helppokäyttöisen käyttöliittymän ja laadukkaat hitsit tuottavampaan robottihitsaukseen.

Artturi Salmela

Toistettavat, korkealaatuiset hitsit

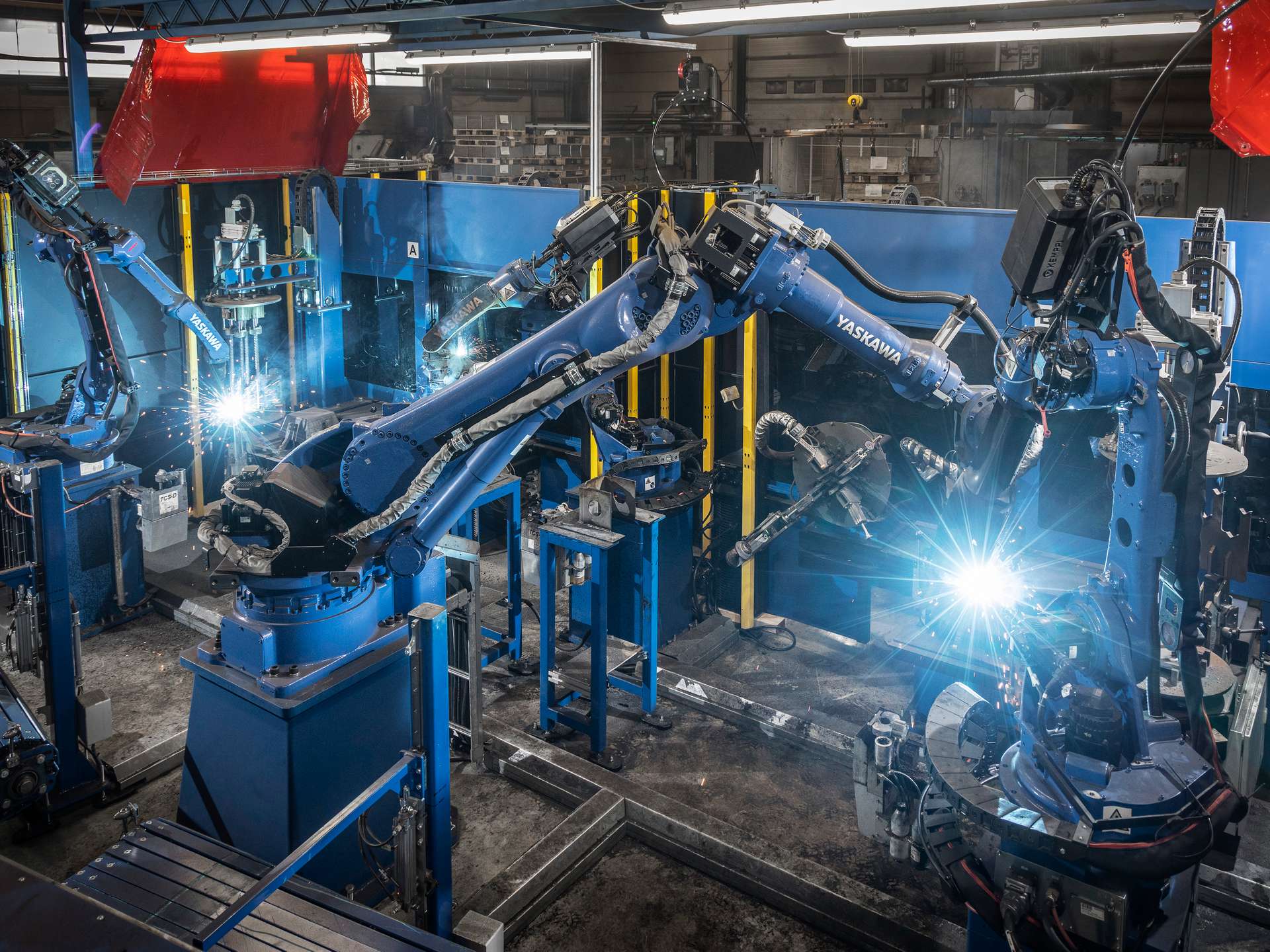

Robottihitsauksen suurimmat hyödyt nousevat esiin sarjatuotannossa, jossa hitsien korkea ja tasainen laatu sekä vakioidut tuotantoprosessit ovat tärkeitä. Verrattuna käsinhitsaukseen robottihitsaus poistaa inhimillisen virheen mahdollisuuden, tehostaa ja nopeuttaa työtä, ja näin lisää tuottavuutta. Hyvä robottihitsausjärjestelmä onkin luottopakki, josta löytyy tehtävän vaatimat tehot, ja joka työskentelee pitkiäkin aikoja yhtäjaksoisesti luotettavasti ja virheettömästi. Kun tuottavuus on suuri, vastaavasti pienetkin käyttökatkokset näkyvät viivan alla eivätkä ole kenenkään edun mukaisia.

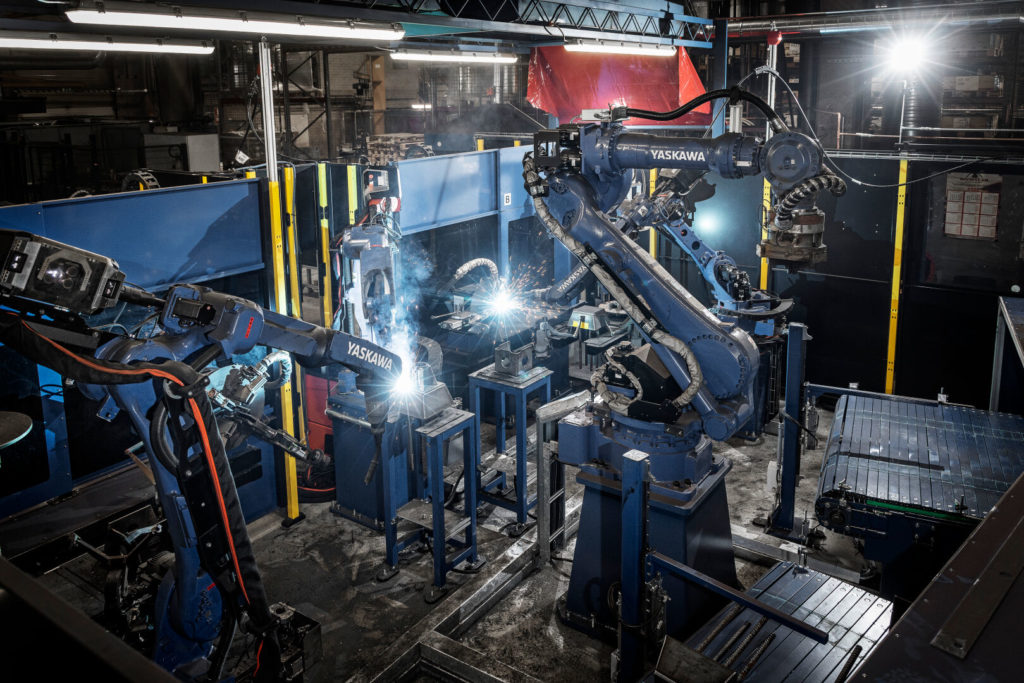

Suuren volyymin valmistaja valitsee AX MIG Welderin

Kempin AX MIG Welder, uudenaikainen ratkaisu automatisoituun MIG/MAG-robottikaarihitsaukseen, vakuutti jo ensimmäisten pilottikäyttöviikkojen aikana teräksisiä lyöntipaalutarvikkeita, kuten kalliokärkiä ja paalujatkoksia, suunnittelevan ja valmistavan Leimet Oy:n. Leimetin tuotteiden lujuus ja kestävyys sekä loppukäyttäjien turvallisuus ovat toiminnan kulmakivi. Rakenteeltaan yksinkertaiset tuotteet vaativat vankkaa insinööriosaamista ja suunnittelua sekä laadukkaita ja kestäviä hitsejä taatakseen niitä käyttävien rakennusten turvallisuuden. Hitsaus onkin Leimetin tuotannossa keskeisessä roolissa, ja tällä hetkellä 40 henkilöä työllistävässä yrityksessä on käytössä yli 30 hitsausrobottia. Pääsääntöisesti yrityksen hitsaus on mustan teräksen teollista MIG/MAG-hitsausta, ja yleisiä, mutta haastavimpia hitsejä ovat betoni- eli harjaterästen päittäisliitokset muihin teräksiin kuten latta- tai pyöröteräksiin.

With a 430 A duty cycle of 100%, the performance and power of the AX MIG Welder masters challenging and long-lasting robotic welding tasks with ease. Reliable functionality guarantees that there are no unnecessary time-consuming interruptions at the factory.

Special processes and an intuitive user interface

Integrated MAX and Wise special processes and a wide range of different functions improve productivity and shorten payback time. Special processes are fine-tuned and preset to optimize productivity at welding speeds typically used in robotic welding. The same device can therefore be used for a wide variety of welding tasks and applications. Moreover, the AX MIG Welder is a modular system – the complete and balanced process package includes a wire feeder, X5 FastMig power supply, intermediate cables, and a cooling device. If needed, the power source can be disconnected from the robot for manual welding. In that case, the RCM box connecting the power source to the robot on top of the power source is changed to a wire feeder.

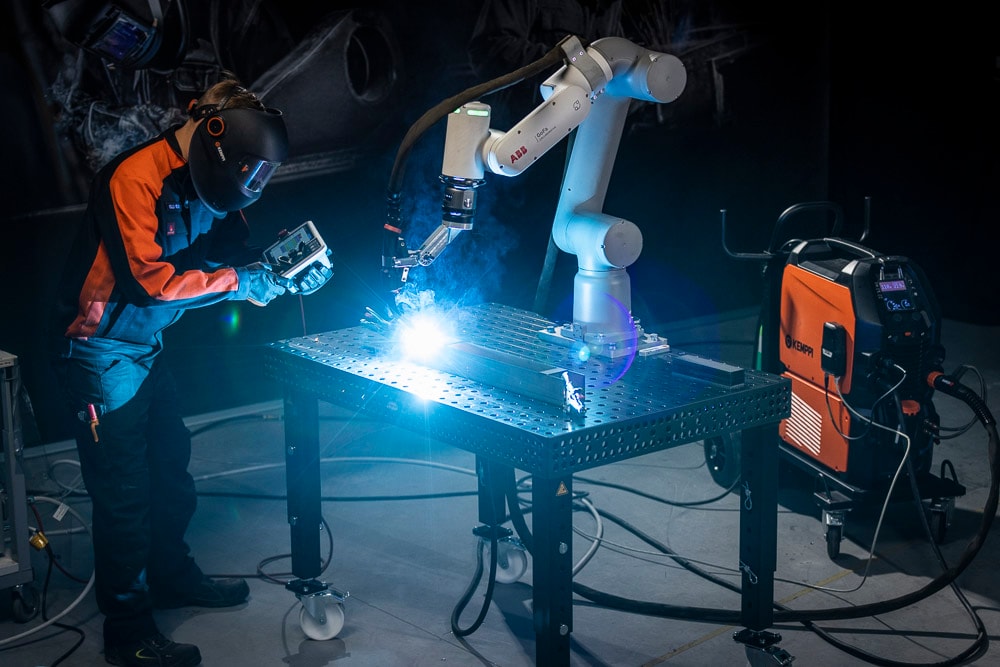

The clear and easy-to-use web browser user interface of the power source allows you to control the AX MIG Welder remotely with a computer or mobile device.

“The advantage of the wireless user interface is clear to see in welding tasks where the power source has to be placed out of reach of the operator. In that case making adjustments with a tablet or mobile application is justified,” described Leimet’s Production Technician Kalle Laine.

High productivity is the sum of many things: power, quality, ease of use, and durability. The AX MIG Welder was developed in cooperation with professional welders to ensure that it meets the unique demands of robotic welding. It is a comprehensive solution that ensures repeatable high-quality welds while maximizing productivity for welding operators.

Artturi Salmela

Artturi Salmela

Product Manager, Automation at Kemppi Oy. A robotics expert with 20 years of experience in e.g. computer vision, user interfaces, offline programming, and robotic welding. Interested in the development of welding automation and its connectivity to digital systems.