Innovaatio

WiseSteel – laatua ja tuottavuutta rakenneterästen MAG-hitsaukseen

5. syyskuuta 2021

Entistä vaativammat perusaineet nostavat odotuksia hitsauslaitteiden suhteen. Kemppi on löytänyt toimivia ratkaisuja lujempien teräslaatujen hitsaukseen optimoidusta valokaaren hallinnasta. WiseSteel on Kempin kehittämä MAG-hitsausprosessi rakenneterästen hitsaukseen. Prosessin käytöllä voidaan pienentää hitsausvirheiden riskiä suurilla hitsausnopeuksilla, ja myös lujempien teräslaatujen vaatima matala lämmöntuonti on mahdollista saavuttaa.

Jani Kumpulainen

Rakenneteräkset ovat hiiliteräksiä, joiden pääasiallinen tarkoitus on kantaa rakenteeseen kohdistuva kuormitus. Tyypillisiä käyttökohteita ovat rakennusten kantavat osat, sillat ja erilaisten ajoneuvojen rungot. Varsinkin ajoneuvojen valmistuksessa rakenteiden keventäminen ja energiatehokkuuden parantaminen on ollut jo jonkin aikaa vallitseva trendi. Se on pakottanut käyttämään ohuempaa, mutta lujempaa terästä. Nykyään markkinoilta löytyykin laaja valikoima eri lujuusluokan rakenneteräksiä.

Lämmöntuonnilla on merkitystä

Lujempien teräslaatujen hitsauksessa on syytä kiinnittää huomiota hitsauksen lämmöntuontiin, jotta teräksen mekaaniset ominaisuudet säilyvät myös hitsin ja muutosvyöhykkeen (HAZ) alueella. Liian suurella lämmöntuonnilla hitsatessa lujan teräksen muutosvyöhyke pehmenee, joka tarkoittaa myös staattisen lujuuden alenemista.

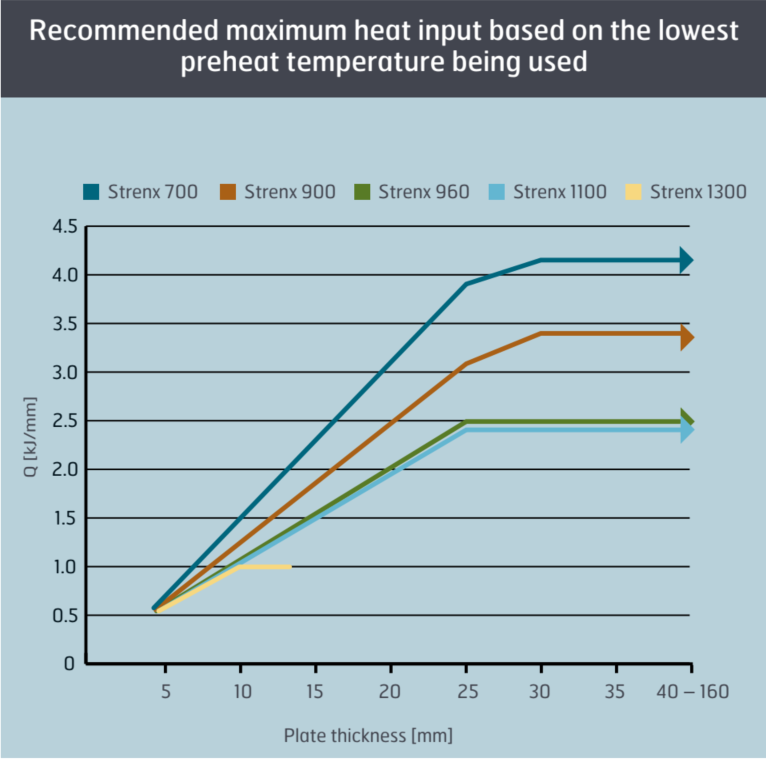

Esimerkiksi SSAB:n Strenx® -tuoteperhe sisältää 700–1300 MPa -lujuusluokan rakenneteräksiä. Kuvassa 1 on esitetty SSAB:n Strenx® -tuoteperheen teräksille suurimmat sallitut lämmöntuonnit eri levynvahvuuksille, kun hitsausta edeltävää esilämmitystä ei käytetä. Kuvasta nähdään, että lujimmilla laaduilla ja ohuimmilla levyillä lämmöntuonti ei saa ylittää 0,5 kJ/mm.

Kuva 1. SSAB Strenx® -rakenneterästen suurimmat suositellut lämmöntuonnit eri lujuusluokille ja levynvahvuuksille, kun hitsaus edeltävää esilämmitystä ei hyödynnetä.

Ratkaisu löytyy valokaaren hallinnasta

Entistä vaativammat rakenneteräkset edellyttävät paljon myös hitsauslaitteilta. Yli 70 vuoden kokemuksella kaarihitsausteknologiaa kehittävä Kemppi on löytänyt toimivia ratkaisuja valokaaren hallinnasta. Nykyaikaisen, digitaalisesti ohjatun hitsausinvertterin virran käytöstä voidaan ohjata hyvinkin tarkasti ja nopeasti hitsausprosessin eri vaiheissa.

WiseSteel on Kempin kehittämä MAG-hitsausprosessi rakenneterästen hitsaukseen. Sillä voidaan hitsata eri lujuusluokan ”mustia” umpi- ja metallitäytelankoja käyttäen Ar + 8–18 % CO2 -seoskaasua.

Lähtökohtana WiseSteel-hitsausprosessin kehittämisessä Kempin hitsauslaboratoriossa oli parantaa perinteisen MAG-hitsauksen jokaista kaarityyppiä, ja siten myös rakenneterästen hitsauksen laatua ja tuottavuutta eri levynvahvuuksilla. Prosessin käytöllä voidaan pienentää hitsausvirheiden riskiä suurilla hitsausnopeuksilla, ja myös lujempien teräslaatujen vaatima matala lämmöntuonti on mahdollista saavuttaa.

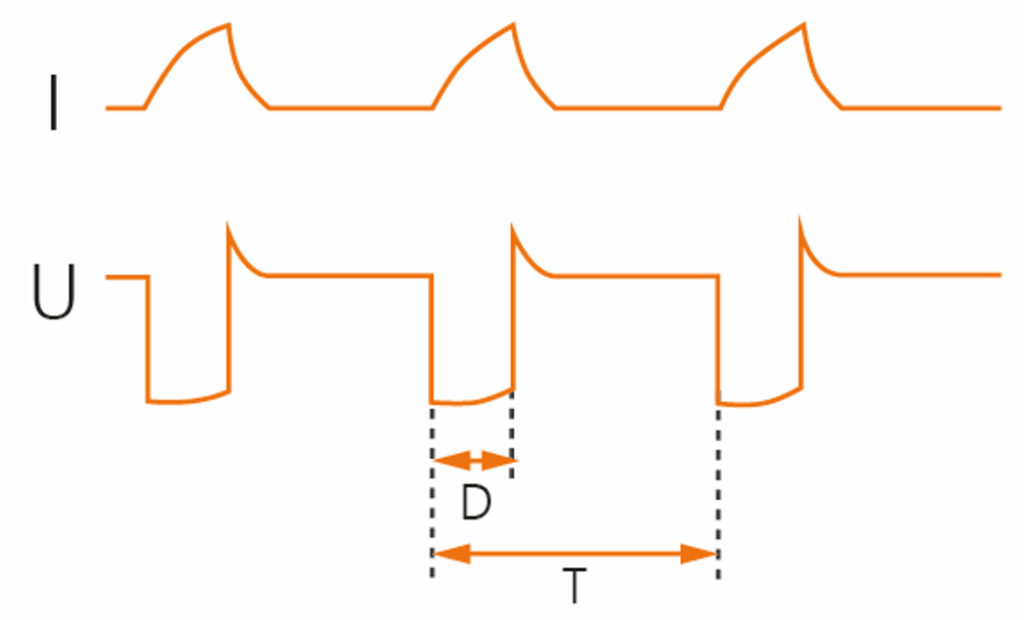

Lyhytkaarialueella WiseSteel -prosessi mittaa oikosulkutaajuutta ja sen perusteella säätää jännitettä adaptiivisesti. Esimerkiksi niin, että jos oikosulkutaajuus lähtee hidastumaan, jännitettä säädetään adaptiivisesti pienemmäksi, joka taas saa aikaan taajuuden kasvun.

Hitsaajalle lyhytkaarihitsauksen oikosulkutaajuus välittyy näkö- ja kuuloaistin avulla. Oikealla jännitetasolla lyhytkaarella oikosulkutaajuus on riittävän suuri ja hitsaaja näkee hyvin kohdistuvan valokaaren, josta kuuluu tiukka sirinä ilman häiriöitä. WiseSteel -prosessin lyhytkaarialuetta voidaan käyttää 1–3 mm ohutlevyillä sekä paksumpien levyjen pohjapalko- ja asentohitsauksissa.

Kuva 2. WiseSteel -prosessi mittaa oikosulkutaajuutta ja säätää adaptiivisesti jännitettä.

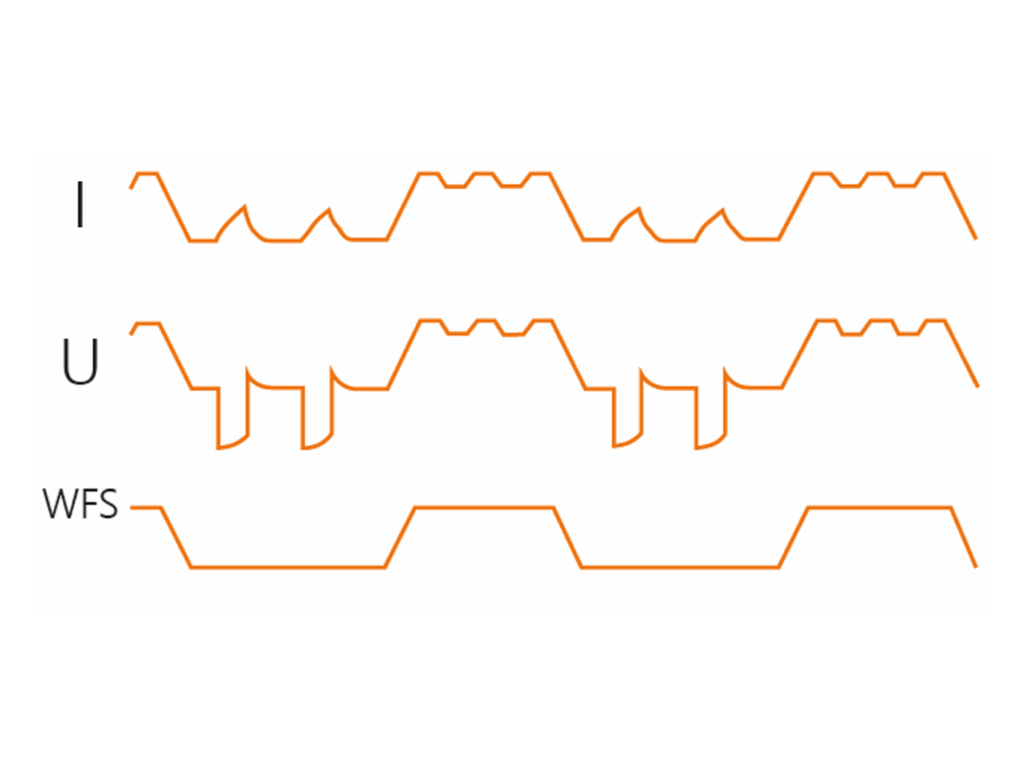

Sekakaari on roiskeinen kaarityyppi MAG-hitsauksessa ja normaalisti sitä on syytä välttää. WiseSteel -prosessissa langansyöttönopeutta vaihdellaan noin 2 Hz:n taajuudella lyhytkaari- ja kuumakaariarvojen välillä. Tällä tavalla keskimääräinen teho on sekakaarialueella, mutta itse hitsaus tapahtuu kuitenkin lyhyt- ja kuumakaarella lyhyissä jaksoissa. WiseSteel -prosessin sekakaarialue on noin 200 ampeerin molemmin puolin ja soveltuu 4–5 mm levynvahvuudelle.

Figure 3. In the globular arc range, the WiseSteel process varies the wire feed speed (WFS).

Figure 4. In the globular arc range of the WiseSteel process, short and spray arc welding alternate. This creates a scaly pattern on the weld surface.

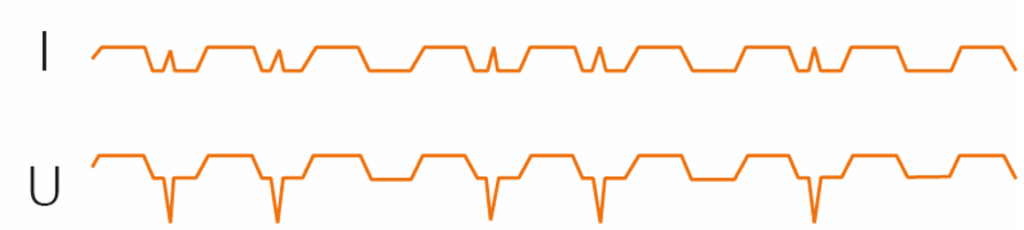

Kuumakaarialueella hitsausvirtaa pulssitetaan noin 200–300 Hz:n taajuudella, joka parantaa valokaaren kohdistuvuutta ja vakautta myös alhaisella kaarijännitteellä. Valokaaren hyvä kohdistuvuus ja alhainen kaarijännite (=lyhyt valokaaren mitta) ovat avainasemassa, kun tavoitellaan suurta hitsausnopeutta ja pientä lämmöntuontia. WiseSteel -prosessin kuumakaarialue alkaa noin 250 ampeerin tehoista ja se soveltuu 5 mm levynvahvuudesta ylöspäin terästen alapiena- ja jalkoasentohitsauksiin.

Kuva 5. WiseSteel -prosessin kuumakaarialueen mikropulssitus. Virran ja jännitteen terävät piikit kuvaavat lyhyen valokaaren mitan aikaansaamia oikosulkuja.

Nopeampaa hitsausta matalalla lämmöntuonnilla

Kempin hitsauslaboratoriossa on tehty erilaisia hitsauskokeita WiseSteel -prosessilla ja tässä niistä esitellään tarkemmin kaksi pienahitsiä. Koemateriaalit olivat S355 -rakenneteräs, G3Si1 (ER70S-6) 1,2 mm -umpilanka ja Ar + 18 % CO2 -suojakaasu. 6 mm levynvahvuudella tavoitteena oli 4 mm a-mitta hyvällä laadulla ja tuottavuudella. Hieman ohuempaan 5 mm ainevahvuuteen puolestaan haluttiin hitsata 3 mm a-mitta mahdollisimman suurella hitsausnopeudella.

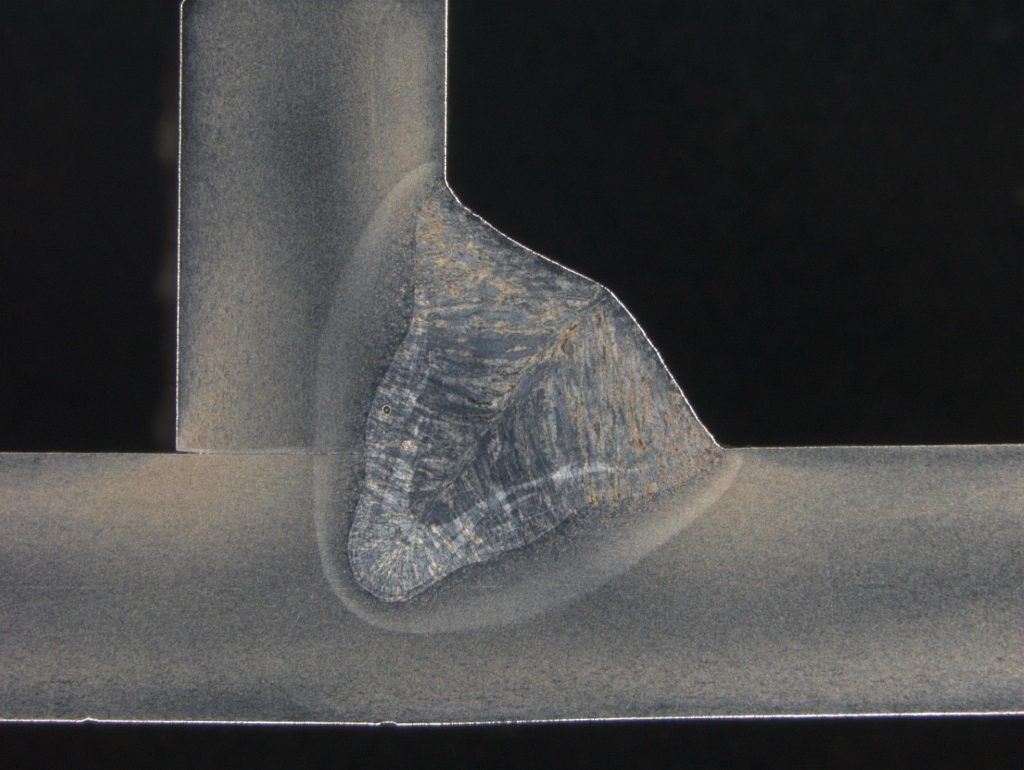

Kuvassa 6 on 6 mm levynvahvuuteen tehty alapienahitsi. Hitsausparametrit olivat:

Langansyöttönopeus 11 m/min

Hitsausvirta 330 A

Kaarijännite 28,8 V

Hitsausnopeus 600 mm/min

Lämmöntuonti 0,76 kJ/mm

Toteutunut a-mitta 4,36 mm

Kuva 6. WiseSteel -prosessin kuumakaariarvoilla hitsattu alapienahitsi 6 mm levyvahvuuteen.

Kuvassa 7 on esitetty 5 mm levynvahvuuteen hitsatut vertailukokeet eri MAG-hitsausprosesseilla. Tavoitteena oli hitsata WiseSteel -prosessilla 3 mm a-mitta suurimmalla mahdollisella hitsausnopeudella ilman hitsausvirheitä. Suurella hitsausnopeudella hitsatessa valokaarelta vaaditaan hyvää kohdistuvuutta ja käytännössä tämä saavutetaan lyhyellä valokaarella eli alhaisella kaarijännitteellä. Sen vuoksi myös kaarijännite säädettiin vertailukokeissa kaikilla prosesseilla samaksi. Hitsausparametrit olivat:

Langansyöttönopeus 12 m/min

Hitsausvirta 370 A

Kaarijännite 28,7 V

Hitsausnopeus 1100 mm/min

Lämmöntuonti 0,46 kJ/mm

Suurella hitsausnopeudella hitsatessa reunahaavan riski kasvaa ja se nähdään myös kuvan 7 A- ja B-kohdista. Toinen tyypillinen virhe suurella nopeudella ja pienellä lämmöntuonnilla hitsatessa on korkea kupu. Korkean kuvun osalta kuvan 7 kaikki hitsit täyttävät SFS-EN ISO 5817 B-luokan vaatimukset, mutta toteutuneiden a-mittojen tarkastelussa huomataan eroja:

Synerginen kuumakaari-MAG: a-mitta 2,99 mm

Pulssi-MAG: a-mitta 3,07 mm

WiseSteel: a-mitta 3,23 mm

Kuva 7. A) Synerginen MAG B) Pulssi-MAG C) WiseSteel

Korkea hitsikupu siis vähentää todellista a-mittaa, vaikka hitsiaineentuotto olisi sama.

Nykyaikainen hitsauslaite helpottaa laadunvalvontaa

WiseSteel on saatavilla Kempin teolliseen hitsaukseen suunnitelluissa X5 FastMig ja X8 MIG Welder -hitsauskoneissa, jotka tuovat myös helpotusta lämmöntuonnin laskentaan. Laitteet mittaavat kaarijännitteen suoraan virtasuuttimelta, jotta jännitehäviöiltä vältyttäisiin, ja pystyvät määrittämään myös hitsausnopeuden, kun hitsaaja syöttää hitsauksen jälkeen hitsin pituuden. Toiminto helpottaa mm. menetelmäkoepöytäkirjojen täyttämistä, kun tarvittavat tiedot hitsausparametreistä, hitsausnopeudesta ja lämmöntuonnista saadaan suoraan hitsauskoneen ohjauspaneelin näytöltä hitsauksen jälkeen.

Julkaistu Teräsrakenne-lehdessä 4/2020

Jani Kumpulainen

Jani Kumpulainen

Welding Technology Manager at Kemppi Oy. International Welding Engineer (IWE) and Inspector (IWI-C) who has over 10 years of experience as a welding expert in welding process development, welding coordination of pressure vessels and international sales. Interested in understanding the whole welding industry including welding processes, weldable materials, and welding quality standards.