ABC spawania

Jak uniknąć najczęstszych niezgodności w spawaniu metodą MIG/MAG

15 lutego 2021

Oczekiwania co do jakości w produkcji spawalniczej rosną wraz z optymalizacją konstrukcji, jak również z rozwojem materiałów i procesów spawalniczych. Niezgodności spawalnicze mogą w najgorszym przypadku powodować poważne wypadki i uszkodzenia konstrukcji, dlatego tak ważne jest ich unikanie i zrozumienie mechanizmów, które je powodują. W tym tekście prezentujemy najczęstsze niezgodności występujące w spawaniu metodą MIG/MAG i doradzamy, jak ich unikać.

Reetta Verho

Zapewnienie jakości spawania to zadanie kompleksowe. Wysoka jakość produkcji spawalniczej wymaga profesjonalnych spawaczy, właściwych instrukcji WPS oraz procedur roboczych i kontroli. Wszystkie te elementy muszą być idealnie zgrane, aby mogły powstać spoiny wysokiej jakości.

W fińskiej normie terminologii spawalniczej SFS 3052 niezgodność spawalnicza jest definiowana jako „nieciągłość spoiny lub odchylenie w formie spoiny. Niezgodnościami spawalniczymi mogą być pęknięcia, brak przetopu, porowatość oraz wtrącenia żużla”. Prócz tego międzynarodowa norma ISO 6520-1 klasyfikująca i opisująca niezgodności spawalnicze określa je jako „nieciągłość w spoinie lub odchylenie od założonej geometrii spoiny”.

Jakie są najczęstsze niezgodności w spawaniu metodą MIG/MAG?

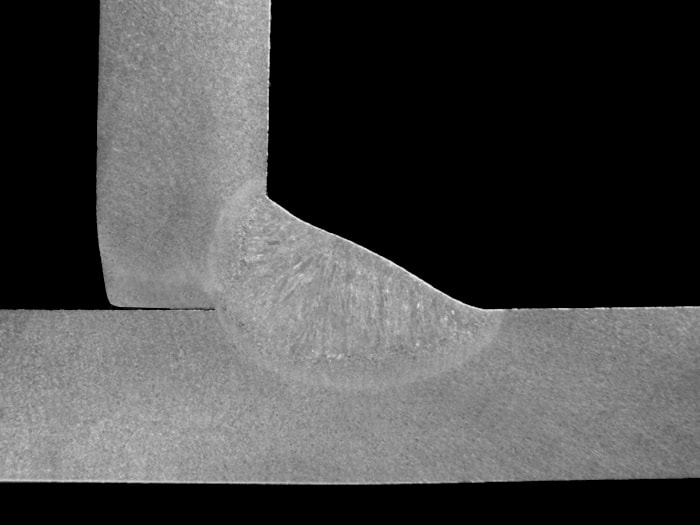

Do najczęstszych niezgodności spawalniczych w procesie MIG/MAG należą m.in. porowatość, wtrącenia, podtopienie, nadmierna asymetria spoin pachwinowych, brak przetopu i odpryski. Najbardziej typowe dla procesu spawania MIG/MAG są odpryski i brak przetopu. Na powstanie każdej niezgodności spawalniczej wpływają czynniki indywidualne, o których spawacz musi wiedzieć, aby móc ich uniknąć.

Poniżej przedstawiliśmy kilka przykładów typowych niezgodności w spawaniu metodą MIG/MAG oraz sposoby zapobiegania im.

Brak przetopu

Przyczyny | Metoda zapobiegania |

Zbyt wąskie przygotowanie złącza | Upewnij się, czy złącze jest przygotowane wystarczająco szeroko |

Nieprawidłowy kąt ustawienia uchwytu spawalniczego | Upewnij się, czy kąt pochylenia uchwytu zapewnia odpowiednie wtopienie w obie ścianki materiału |

Zbyt wysoki prąd lub za niska prędkość spawania powodują nadpływanie jeziorka przed łuk spawalniczy, co prowadzi do braku przetopu | Wybierz odpowiednie parametry (wysoki prąd i krótki łuk oraz niezbyt wysoką prędkość spawania), aby zapewnić odpowiednie wtopienie bez podtapiania |

Zanieczyszczenie obszaru złącza spawanego | Wyczyść krawędzie złącza |

Spawanie pionowo w dół | Spawaj pionowo w górę |

Zbyt długi łuk/wysokie napięcie | Użyj krótszego łuku/niższego napięcia |

Zbyt niska energia liniowa | Zwiększ wielkość energii liniowej |

Nadmierna asymetria spoiny pachwinowej

Przyczyny | Metoda zapobiegania |

Nieprawidłowy kąt ustawienia uchwytu spawalniczego | Ustawiaj uchwyt spawalniczy pod odpowiednim kątem |

Zbyt duże jeziorko spawalnicze | Zredukuj współczynnik natapiania |

Magnetyczne ugięcie łuku | Przesuń zacisk kabla masy, użyj możliwie najbardziej skupionego łuku, zmniejsz natężenie prądu spawania, ustaw uchwyt spawalniczy pod kątem przeciwnym do kierunku jarzenia łuku i/lub używaj źródła prądu przemiennego (AC). |

Limity niezgodności spawalniczych są określone dla każdej klasy spoin w normie ISO 5817. W normie tej limity zostały podzielone na trzy klasy spoin: B, C i D. W przemyśle konstrukcji maszyn typową klasą jest klasa C, ale klasa B jest również często wymagana w znacznie bardziej wymagających procesów spawalniczych. Niezgodności spawalnicze są przedstawione w normie jako rzeczywiste pomiary. Wykrycie i interpretacja tych wartości może wymagać zastosowania badań niszczących wraz z inspekcja wizualną.

Unikanie niezgodności spawalniczych w celu poprawy jakości

Niezgodności spawalniczych należy unikać przede wszystkim dlatego, że wymagają one poprawek. Wszystkie naprawy związane ze spawaniem w hali produkcyjnej wymagają czasu, a więc są również kosztowne. Powoduje to spowolnienie produkcji, a ostatecznie opóźnienia w harmonogramach. A w najgorszym przypadku konsekwencją niezgodności spawalniczych może być uszkodzenie produktu końcowego lub konstrukcji prowadzące do różnych niebezpiecznych wypadków.

Możemy wykryć niezgodności spawalnicze poprzez inspekcję złączy spawanych, jednak wtedy jest już za późno i produkt wymaga naprawy. Produkcję spawalniczą należy więc rozwijać w taki sposób, by minimalizować ryzyko występowania wad spawalniczych. Takie działania mogą przykładowo obejmować zaostrzenie wymagań jakościowych w zakresie przygotowania rowka, modyfikację procesu spawania lub zmianę parametrów. Szczególnie ważne jest jednak odpowiednie szkolenie spawaczy. Kwalifikacje spawaczy mają kluczowe znaczenie dla poprawy jakości.

Kontrola wizualna i monitorowanie produkcji odgrywają kluczową rolę

Najważniejszą metodą kontroli spawania jest kontrola wizualna. Dlatego też każdy spawacz powinien być równocześnie inspektorem własnej pracy. Z reguły tam, gdzie przeprowadzono szkolenia dla spawaczy z zakresu kontroli wizualnej, poprawiają się również wyniki produkcji spawalniczej. Często, nawet tak niewielkimi działaniami, można bardzo poprawić jakość złączy.

Również ważną rolę w zapobieganiu niezgodnościom spawalniczym odgrywa monitorowanie produkcji w czasie rzeczywistym. Ułatwia to oprogramowanie WeldEye firmy Kemppi, które automatycznie sprawdza na przykład, czy spawacz ma kwalifikacje do spawania danego produktu oraz czy certyfikat kwalifikacji nie stracił ważności. Oprogramowanie może również służyć do monitorowania parametrów spawania i kontroli NDT. W najlepszym przypadku monitorowanie produkcji spawalniczej w czasie rzeczywistym może zapobiec powstawaniu niezgodności spawalniczych i ułatwiać znalezienie przyczyn powstawania wykrytych.

Reetta Verho

Reetta Verho

Manager, Welding Services at Kemppi Oy. International Welding Engineer (IWE) who is an active member in ISO standardization committees. Board member in The Welding Society of Finland. Passionate about welding quality and the development of welding production. Member of: K105 National mirror committee for welding, ISO/TC44/SC10 Quality management in the field of welding ISO/TC44/SC11 Qualification requirements for welding and allied processes personnel.